Liebe Leserin

Lieber Leser

«Die Zeit vergeht nicht schneller als früher, aber wir laufen eiliger an ihr vorbei» So wie es Georg Orwell einst gesagt hat empfinde ich es insbesondere gegen Ende des Jahres auch. Im Alltagstrott stellen wir viele Dinge hinten an mit dem Gedanken, zuerst das Wichtige zu erledigen - und plötzlich fehlt die Zeit. So werden Vorhaben wie beispielsweise mehr Sport zu treiben oder einen «alten» Freund zu besuchen gerne immer wieder verschoben und landen schliesslich im nächsten Jahr.

Die Pandemie hat uns in diesem Jahr erneut stark gefordert. Wir haben jetzt zwar eine wirksame Impfung gegen das Virus und können uns schützen, dennoch bleibt die Situation angespannt. Bleiben wir optimistisch, dass es im kommenden Jahr endlich besser wird.

Aber wissen Sie eigentlich, was passiert, wenn Sie den Joghurtbecher versehentlich mit dem Löffel im Haushaltsabfall entsorgen? Die Metallrückgewinnungsanlage auf dem Elbisgraben in Arisdorf wird ihn garantiert wiederfinden. Wie die innovative Anlage genau funktioniert und wieso unser Kanton damit neue Massstäbe im Verwerten von Metallen setzt, erfahren Sie in der vorliegenden BUZ.

Der Neubau der Waldenburgerbahn ist nicht nur für die Fachleute eine Herausforderung. Die kilometerlange Baustelle belastet auch das ganze Tal samt Verkehr und stellt die Bevölkerung gelegentlich vor Geduldsproben. Welche Arbeiten bereits abgeschlossen sind und welche noch anstehen, erfahren Sie in dieser Ausgabe.

In Muttenz entsteht ein Bildungsquartier mit überregionaler Ausstrahlung: Das Quartier Kriegacker/Hofacker (Polyfeld) wird umfangreich erweitert und aufgewertet. Gleich mehrere kantonale Berufsschulen werden an einem Standort in unmittelbarer Nähe zur neuen FHNW zusammengefasst. So entsteht in Muttenz ein eigentlicher «Berufsbildungscluster».

Bald stehen ein paar geruhsame Feiertage an und ich hoffe, Sie können die Zeit mit Ihren Liebsten geniessen. Vielleicht finden wir sogar einen Weg, um im nächsten Jahr mehr Zeit für Hobbies, Treffen mit Freunden oder Entspannendes einzuplanen - damit es sich in einem Jahr nicht wieder so anfühlt, als wäre 2022 im Eiltempo vergangen.

Nun wünsche ich Ihnen frohe Weihnachten, bleiben Sie gesund und ich freue mich, auch im 2022 wieder gemeinsam mit Ihnen für unseren Kanton unterwegs zu sein!

Beeindruckende Umweltbilanz der Metallrückgewinnungsanlage Elbisgraben

Im Dezember 2019 berichtete die BUZ erstmals über eine Anlage auf der Deponieanlage Elbisgraben, die Metalle aus den Verbrennungsrückständen unserer Siedlungsabfälle vor deren Ablagerung zurückgewinnt. Mittlerweile hat sich die Anlage im Betrieb bewiesen. Sie erzielt einen weit besseren Wirkungsgrad als gesetzlich vorgeschrieben und setzt neue Massstäbe im Verwerten von Metallen.

Metalle sollten nicht in den Siedlungsabfall gelangen, sondern via Separatsammlung der Verwertung zugeführt werden. Gleichwohl machen sie in unserer Region rund 10,5 Prozent am Gesamtgewicht der Verbrennungsrückstände aus. Jedes Kilo Schlacke enthält demzufolge etwas mehr als 100 Gramm Metall. Zwei Drittel davon entfallen auf Eisen und ein Drittel auf die sogenannten Nichteisenmetalle inkl. Edelstahl – darunter zum Beispiel Aluminium und Kupfer, aber auch Silber oder Gold.

Während ein Löffel oder eine Münze aus Versehen im privaten Abfall landen kann, dürften Batterien, Küchensiebe und Geräte bewusst auf diesem Weg entsorgt werden. Ganz zu schweigen von gewerblichen Abfällen wie Motorblöcken, Ölfiltern oder Armierungseisen. Der Gesetzgeber schreibt vor, dass diese wertvollen, nicht nachwachsenden Rohstoffe aus der Schlacke entfernt werden müssen, bevor sie deponiert werden darf. Gemäss der schweizerischen Abfallverordnung (VVEA) beläuft sich der Grenzwert auf maximal ein Prozent Nichteisenmetall und Edelstahl im Deponiegut.

Gesamtübersicht über die Metallrückgewinnungsanlage Elbisgraben (Quelle: Anex & Roth)

Die Besonderheiten der Anlage im Elbisgraben

Der Prozess der Rückgewinnung ist aufwändig, lässt sich über den Verkauf eines bedeutenden Teils der Metalle aber kostendeckend gestalten.

Im September 2019 ging auf der Deponieanlage Elbisgraben in Arisdorf eine neue Metallrückgewinnungsanlage in Betrieb. Messlatte für deren Konfigurierung sollte weder der gesetzliche Grenzwert noch der übliche Stand der Technik sein, sondern das Ausreizen der Möglichkeiten dank neuer Lösungsansätze. Die Anlage wurde zusammen mit dem UMTEC (Institut für Umwelt- und Verfahrenstechnik, OST Ostschweizer Fachhochschule) konzipiert und mit dem niederländischen Anlagenbauer TRS und dem Ingenieurbüro Bitterli entwickelt. Entstanden ist ein investitionsgünstiges Prozessdesign ohne «Hightech»-Komponenten, aber mit einem hohen Abscheidegrad.

Zwei Erfolgsfaktoren sorgen für die erstaunlichen Resultate:

- Korngrösse

Die Verbrennungsrückstände werden von der Kehrichtverbrennungsanlage (KVA) Basel in feuchtem Zustand angeliefert und weiterverarbeitet, sobald sie abgetrocknet sind. In dieser Zeit erstarrt die Schlacke zu harten Brocken, die wieder zerbrochen werden müssen. Normalerweise geschieht dies bis auf eine Korngrösse von etwa 12 Millimetern, im Elbisgraben aber bis auf fünf Millimeter. Dadurch werden auch kleinste, in der Schlacke verkapselte Metallstücke freigelegt. - Edelstahl

Im Gegensatz zu den anderen Metallsorten reagiert Edelstahl nicht auf verschiedene Formen von Abscheidern in der Anlage. Er bleibt stattdessen auf den Förderbändern liegen und reichert sich dort immer mehr an. Deshalb wird im Elbisgraben zwei Mal täglich die Schlackezufuhr unterbrochen, bis nur doch Edelstahl im Kreislauf zirkuliert. Sodann läuft eines der Förderbänder rückwärts, um das Metall in einen separaten Container auszuwerfen.

Insgesamt schafft es die Anlage, von den Metallteilen grösser als zwei Millimeter praktisch alles Eisen, etwa 95 Prozent der Nichteisenmetalle und 80 Prozent des Edelstahls auszusortieren. Die verbleibende, granulierte Schlacke enthält nur noch 0,08 Prozent Nichteisenmetall und 0,05 Prozent Edelstahl. Dies bleibt zusammengezählt weit unter dem VVEA-Grenzwert von einem Prozent.

An der Medienkonferenz Ende Oktober 2021 wurde den Medienschaffenden die Anlage vorgeführt (Quelle: Anex & Roth)

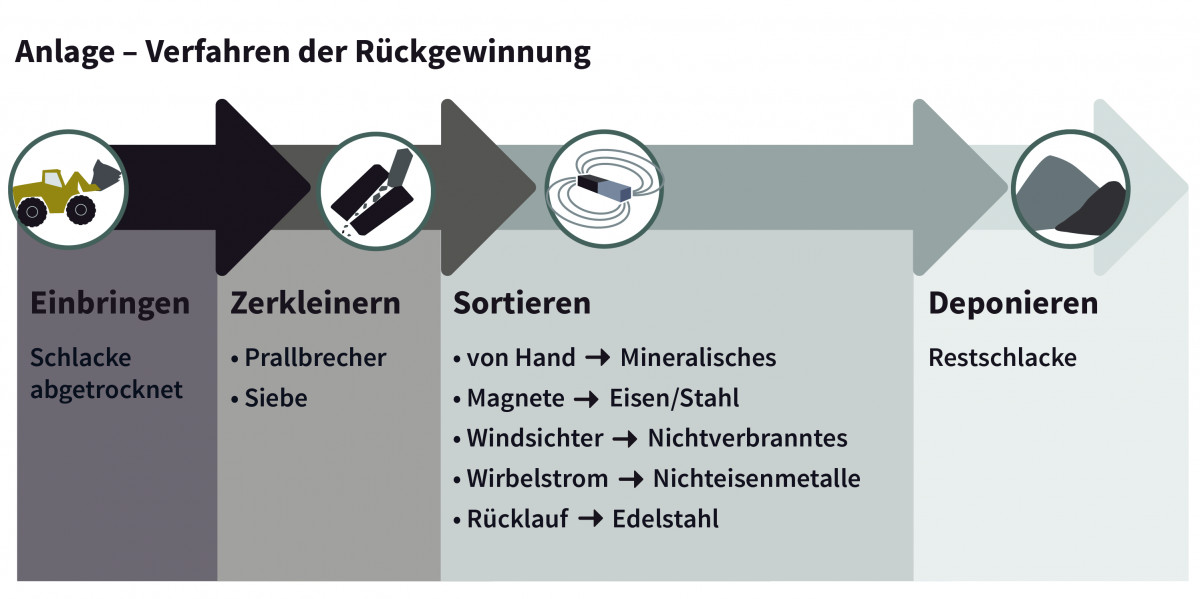

Das Verfahren der Rückgewinnung in Kürze

40'000 Tonne KVA-Schlacke kann die Metallrückgewinnungsanlage Elbisgraben pro Jahr verarbeiten. Sie stammen mehrheitlich aus der KVA Basel, die Siedlungsabfälle aus beiden Basler Kantonen verbrennt. Auf ihrem Weg über die Förderbänder im Elbisgraben wird die Schlacke gebrochen und sortiert, wobei sich die Korngrösse immer weiter verringert. Während Magnetscheider das Eisen entfernen, blasen zwei Ventilatoren – die sogenannten Windsichter – die leichten, noch nicht vollständig verbrannten Teile aus der Schlacke heraus. Sie werden zurück nach Basel gebracht und unter Energiegewinnung in einem zweiten Zyklus verbrannt.

Im hinteren Bereich der Anlage werden die Nichteisenmetalle von der Schlacke separiert. Im starken Magnetfeld eines Wirbelstromscheiders reagieren Aluminium- oder Kupferpartikel und andere Metalle durch Abstossung. Sie werden bei der Umlenkrolle vom Förderband wegkatapultiert, während die mineralische Schlacke keinerlei elektrische Energie aufnimmt und herunterfällt. Die Edelstahle werden wie weiter oben beschrieben ausgeschieden.

Was am Ende der Reise durch die Anlage übrig bleibt, sind kleine Schlackekörner, die fast kein Metall mehr enthalten. Sie werden über ein langes Förderband in Richtung Deponie geführt und umweltgerecht abgelagert.

Die Verfahrensschritte der Metallrückgewinnung aus dem Siedlungsabfall (Quelle: Anex & Roth)

Unkonventionelle Verfahrenstechnik als Schlüssel zum Erfolg

«Was leider völlig unter dem Radar der Öffentlichkeit und der Medien abläuft, ist der grosse positive Beitrag des Metallrecyclings zur Umweltbilanz Schweiz. Mit der Metallrückgewinnungsanlage Elbisgraben können wir sehr zufrieden sein. Das ist eine super Anlage mit hoher Effizienz. Der Umweltbeitrag ergibt sich nicht nur direkt aus dieser Pionieranlage, sondern auch indirekt dadurch, dass sie sich vervielfältigt. Die Anlage wurde bereits kopiert und wir gehen davon aus, dass im In- und Ausland noch zahlreiche weitere Anlagen mit dem Verfahrensschema Elbisgraben entstehen werden. Die Innovation liegt also nicht etwa im Einsatz oder dem Entwickeln neuer, besonders teurer Hightech-Elemente, sondern sie liegt in der cleveren Verfahrenstechnik. Wir haben konventionelle Geräte anders konfiguriert bzw. sie in unkonventioneller Weise miteinander verknüpft. Dadurch bekommen wir einen massiven Mehrwert.»

Rainer Bunge, Professor und Experte für Verfahrenstechnik

Beeindruckende Umweltbilanz

Das Metall-Recycling aus Schlacke («Urban Mining») ist wesentlich umweltfreundlicher als der Bergbau, bei dem die Rohstoffe aus dem Erzgestein herausgelöst werden müssen. Mit der Verwertung bereits genutzter Metalle schliesst sich ein Stoffkreislauf; natürliche Vorkommen werden geschont.

Zwei Drittel des Umweltnutzens der Anlage entsteht durch das Erfüllen der gesetzlichen Pflicht. Die Mehrleistung der Anlage entspricht rund 24 Milliarden Umweltbelastungspunkten (UBP, siehe Infobox). Zum Vergleich: Dies entspricht 70 Millionen Auto-Kilometern, die in einem Jahr nicht gefahren werden, oder dem gesamten jährlichen Umwelteinfluss von 1200 Personen.

Der Magnetscheider entnimmt der Verbrennungsschlacke die Eisenteile (Quelle: Anex & Roth)

Umweltbelastungspunkte

«Die Methode der ökologischen Knappheit berücksichtigt ein breites Spektrum von Umweltbelastungen und fasst diese […] in einer Kennzahl zusammen. Das Ergebnis sind Umweltbelastungspunkte (UBP). […] Je mehr die aktuellen Emissionen resp. der Ressourcenverbrauch das gesetzte Umweltschutz-Ziel überschreiten, desto grösser wird der Ökofaktor, ausgedrückt in UBP.» www.bafu.admin.ch

Eine Anlage mit Perspektiven

Die Metallrückgewinnungsanlage Elbisgraben hat ihren ökologischen Wert deutlich unter Beweis gestellt, weshalb das Verfahrensprinzip andernorts bereits übernommen wurde. An weiteren Optimierungen wird gleichwohl getüftelt, aber auch an ergänzenden Projekten wie zum Beispiel der Entfernung von Batterien aus dem Eisen- und Stahlschrott.

Der Film über die Metallrückgewinnungsanlage Elbisgraben erklärt den Prozess der Rückgewinnung (abrufbar mit QR-Code oder unter: www.baselland.ch/metallrueckgewinnungsanlage)

Baselbieter Heimatschutzpreis 2021 für «Alte Mühle» in Lausen

Der Baselbieter Heimatschutz hat die «Alte Mühle» in Lausen mit dem Baselbieter Heimatschutzpreis 2021 ausgezeichnet. Er würdigte die vorbildliche Restaurierung und Umnutzung der Ökonomie und des Gesellenhauses der Getreidemühle Lausen durch LUX Architekten und die Eigentümerschaft.

Das Architekturbüro LUX Architekten schaffte mit dem Umbau und der Umnutzung des Mühleensembles in Lausen attraktiven Wohnraum in geschützten Gebäuden im historischen Dorfteil (siehe Bericht BUZ Nr. 109). Aus der Sicht des Baselbieter Heimatschutzes leistete es damit einen Beitrag zu vorbildlicher innerer Verdichtung.

Für die Eigentümerschaft und die Architekten war es eine grosse Herausforderung, in diesen Gebäuden zeitgemässe Wohnungen einzubauen, ohne diese als wertvolle Zeugen der Wirtschafts- und Baugeschichte Lausens zu beeinträchtigen. Drei Jahre dauerte die Planungs- und Ausführungsphase bis die neu entstandenen individuellen Wohnungen mit Charme bezogen werden konnten. Die beiden Gebäude sind ursprünglich Nebengebäude der um einiges älteren Mühle. Sie sind dennoch ortsbildprägend und stehen unter unterschiedlichem Schutz: Die Ökonomie ist als Teil der Mühle kantonal geschützt und das Gesellenhaus ist als kommunal schützenswert eingestuft.

Neben dem weitestgehenden Erhalt der vorhandenen Substanz, einem Kernanliegen des Denkmalschutzes, galt es Lösungen für die moderne Haustechnik, den Brandschutz und die Parkplatzthematik zu finden. Das Architekturbüro betonte, dass die grösste Schwierigkeit die Beleuchtung der Dachwohnung im Gesellenhaus war. Die Denkmalpflege war einverstanden, dass das Dach leicht angehoben und die schon bestehende Laube des ersten Stockwerks hochgezogen wurde. So konnte die Belichtung von der Hinterseite her gelöst werden.

v.l.n.r. Das Eigentümer-Ehepaar Marianne und Markus Ruggli, Ruedi Riesen (Präsident des Baselbieter Heimatschutz), Lukas Ruggli sowie Andrea Schenk und Sébastien Richard von LUX Architekten (Quelle: ARP)

Am 20. Oktober 2021 würdigte der Baselbieter Heimatschutz das gelungene und sorgfältig umgebaute Projekt und verlieh dem Architekturbüro LUX Architekten sowie der Eigentümerschaft den Baselbieter Heimatschutzpreis 2021. Sowohl die Mitarbeitenden des Architekturbüros als auch die Eigentümer Marianne und Markus Ruggli lobten die gute Zusammenarbeit mit der Kantonalen Denkmalpflege. Architektin Andrea Schenk sagte: «Solche Preise sind Wertschätzung für die geleistete Arbeit und Ansporn für weitere herausfordernde Projekte».

Projekt Waldenburgerbahn - eine verkehrliche Herausforderung

Der Neubau der Waldenburgerbahn ist eines derjenigen Projekte im Kanton Basel-Landschaft, welches viel Geduld von der betroffenen Bevölkerung erfordert. Gebaut wird auf einer Länge von rund 13 Kilometern in acht verschiedenen Abschnitten der BLT und des Tiefbauamts. Während die Waldenburgerbahn ab dem Fahrplanwechsel im Dezember 2022 in Betrieb genommen werden soll, dauern die Arbeiten in Teilabschnitten der Kantonsstrasse bis ins Jahr 2023.

Vier bis fünf Baustellenampeln sind im Waldenburgertal beinahe permanent im Einsatz, um den täglichen Verkehr an den Baustellen vorbeizuführen. Dazu kommen zahlreiche Verkehrsdienst-Mitarbeitende, die den Verkehrsfluss und die Verkehrssicherheit in den Bauperimetern des Waldenburgertals sicherstellen. Die dadurch entstehenden Verkehrsbehinderungen stellen die Verkehrsteilnehmenden gelegentlich auf eine Geduldsprobe. Wer kann, weicht auf Nebenstrassen aus, die Alternativen sind allerdings begrenzt. Hinzu kommt die Baustellenlogistik der acht Bauabschnitte, die das Verkehrsnetz des Waldenburgertals zusätzlich belastet.

Die Sicherstellung des Verkehrs hat für das Tiefbauamt und die BLT höchste Priorität. Die BLT hat sich zum Ziel gesetzt, für den Bahnersatzbus Verspätungen von höchstens zehn Minuten zuzulassen. Seit gut einem Jahr arbeiten deshalb Tiefbauamt, Polizei und das von der BLT beauftragte Verkehrsplanungsbüro Rapp AG eng zusammen, um den Verkehrsfluss optimal sicherzustellen. Das Tiefbauamt hat den Unterhalt wie Mäharbeiten, Strassenreinigung und Schachtspülungen angepasst und in Randzeiten verlegt, damit der Verkehrsfluss nicht zusätzlich beeinträchtigt wird. Dies bedingt mehr Abend-, Nacht- und Wochenenddienste für das Unterhaltspersonal des Kantons.

Das Tiefbauamt ist nicht nur verantwortlich für Unterhalt, Verkehrsfluss und Verkehrssicherheit, sondern agiert mit einem Budget in Höhe von rund 14 Millionen Franken für Erneuerungsarbeiten auch als aktiver Bauherr im Waldenburgertal. Die verkehrliche Koordinationsarbeit umfasst neben dem Sicherstellen von Kapazitäten für den motorisierten Verkehr auch dasselbe für die kantonalen Velorouten und das Fusswegnetz. Ein besonderes Augenmerk liegt dabei bei der Sicherheit auf den Schulwegen, die insbesondere in den Gemeinden Hölstein, Niederdorf und Oberdorf durch den Bauperimeter führen.

Die Instandstellung der Kantonsstrasse im Bereich Hirschlang in Niederdorf kurz vor dem Abschluss (Quelle: TBA)

Während die Baumeisterarbeiten für das Bahntrassee teilweise beendet sind, verschiebt sich der Bauperimeter nun immer mehr in den Bereich der Kantonsstrasse. Insbesondere in den Gemeinden Niederdorf und Hölstein, wo der Fokus in den vergangenen Monaten klar auf dem Bau des neuen Gleistrassees lag, rückt nun die Instandsetzung der Kantonsstrasse in den Mittelpunkt. Erste Arbeiten haben bereits Anfang Oktober in Niederdorf begonnen. In Hölstein starten die Arbeiten im kommenden Januar, bis Mitte 2023 sollten sie abgeschlossen sein.

Ebenfalls in die Sanierungsarbeiten integriert wird der Knoten Bad Bubendorf. Bei rund 20'000 Fahrzeugen pro Tag stellt die Achse die stärkst befahrene Kantonsstrasse im Baselbiet dar und reagiert entsprechend empfindlich auf Einschränkungen. Die Vorarbeiten haben begonnen, die Hauptarbeiten erfolgen nächstes Jahr. Der Wechsel zwischen Ampelbetrieb in Randzeiten und dem Einsatz eines Verkehrsdienstes in den Stosszeiten hat sich in der Vergangenheit bewährt, weshalb auch in zukünftigen Phasen auf dieses Regime zurückgegriffen wird.

Verkehrliches Nadelöhr, Knoten Bad Bubendorf. Mit flexiblem Verkehrsdienst soll der Verkehr auch in den Spitzenzeiten an der Baustelle vorbeigeführt werden (Quelle: TBA)

Gewerblich-industrielle Berufsfachschulen werden zusammengeführt

Der Standort Muttenz und speziell das Quartier Kriegacker/Hofacker (Polyfeld) werden umfangreich erweitert und aufgewertet. Im Zuge dieser Entwicklung bietet sich die Chance, die Attraktivität und Wettbewerbsfähigkeit des Bildungsstandortes zu verbessern und ein Bildungsquartier mit überregionaler Ausstrahlung zu schaffen.

Die Schulen der Sekundarstufe II sollen am Standort Polyfeld zusammengefasst werden, um die Vorteile der räumlichen Nähe der Schulen zu nutzen. Mit dem Auszug der FHNW aus den Liegenschaften an der Gründenstrasse kann das Areal zur Umsetzung der bildungspolitischen Rahmenbedingungen genutzt werden. Der Bildungscluster SEK II soll an diesem Standort entwickelt und der Bedarf für die kantonalen Schulen der Sekundarstufe II sowie der gewerblich-industriellen Berufsfachschule (GIB), dem Gymnasium Muttenz (GYM) und dem Zentrum Brückenangebote zusammengeführt werden.

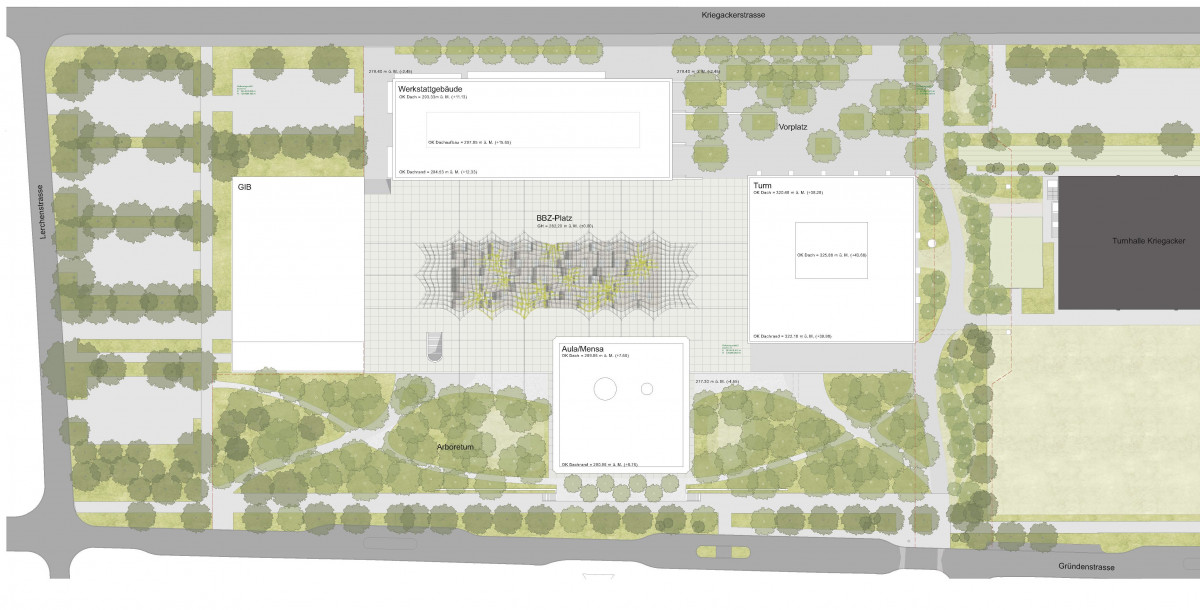

Situationsplan (Quelle: Berrel Berrel Kräutler AG)

Ausgangslage

Nach verschiedenen Studien zum Areal Polyfeld in Muttenz fiel 2017 die Entscheidung zur Zusammenführung aller Gewerblich-industriellen Berufsfachschulen auf dem Projektperimeter SEK II Schulen Polyfeld 1. Dazu wurde im August 2018 ein Projektwettbewerb im selektiven Verfahren für Planungsteams durchgeführt. Die Aufgabe umfasste, den Bestand sowie ergänzende Um- und Neubauten gesamthaft zu sanieren. Sieger aus diesem Wettbewerb im Mai 2019 war das Team von Berrel Berrel Kräutler Architekten aus Zürich mit dem Projekt «AGORA».

Auf Basis des siegreichen Wettbewerbsentwurfs wurde auch der Quartierplan «Chriegacher 1» finalisiert. Die Quartierplanung stellt die planungsrechtlichen Voraussetzungen her, um die Überbauung für Schulnutzungen mit arealspezifischen Zielen umzusetzen. Der Regierungsrat hat Ende Juni dieses Jahres die von der Einwohnergemeindeversammlung Muttenz beschlossenen Quartierplanvorschriften «Chriegacher 1» genehmigt.

Blick aus Südwesten gegen Nordosten mit Aula-Mediathek-Gebäude und Turmgebäude (Quelle: Berrel Berrel Kräutler AG)

Stand Abschluss Vorprojekt BBZ (SEK II Polyfeld 1)

Der Bezug ist für Mitte 2027 vorgesehen. Das weiterentwickelte und nun vorliegende Vorprojekt beinhaltet den Umbau und Rückbau bestehender Liegenschaften, den Neubau des Werkstattgebäudes und des Aula-Mediathek-Gebäudes sowie die komplette Neugestaltung der Umgebung. Das Gebäude auf dem Areal bleibt vorerst bestehen und in Betrieb. Dieses bildet nach dem Umzug des BBZ das Nachfolge-Projekt Gymnasium und Brückenangebote (SEK II Polyfeld 2) zur Unterbringung des Gymnasiums und des Zentrums Brückenangebote.

Aufgrund von nachgewiesenen Schadstoffvorkommen müssen sämtliche Liegenschaften vor dem Um- oder Rückbau schadstoffsaniert werden. Das Projekt wird, entsprechend den Zielsetzungen aus dem Quartierplan, den heute geltenden baulichen, technischen und nutzerspezifischen Anforderungen und Standards (z. B. Minergie-P-ECO) umgesetzt.

Platz und Umgebung

Der zentrale Platz auf dem Areal bildet das Herzstück der gesamten Anlage und ist von den vier angrenzenden Schulgebäuden umgeben. Die Zugänge in die Gebäude erfolgen direkt vom Platz aus. Die Haupterschliessung auf den Platz erfolgt vorwiegend über den als Rampe ausgebildeten Vorplatz auf der Nordostseite und über die Rampen auf der Ost- und Westseite bei der südlichen Abschlusskante. Südlich dieser Abschlusskante befinden sich die tieferliegende Parkanlage und ein weiterer Treppenaufgang zum Platz. Umgeben wird die ganze Anlage von hochstämmigen Bäumen. Die Umgebung und der zentrale Platz sind der Öffentlichkeit zugänglich und sollen als Verweil- und Begegnungszone dienen.

Werkstattgebäude

Das neue Werkstattgebäude im Norden beherbergt die Unterrichts- und Vorbereitungszimmer sowie Spezialräume (Automobil und Handwerk) zur Ausbildung der unterschiedlichsten Berufsgruppen wie Metallbau, Maler, Bäcker, Gärtner und weiteren Handwerkerberufe. Auf dem Dach befinden sich zudem ein Gewächshaus und der Schulgarten. Die zentrale Ver- und Entsorgung aller Gebäude erfolgt über die nördliche Anlieferung und die Verbindungsgänge im Sockelgeschoss. Die bestehende Heizzentrale auf der Westseite wird unter laufendem Betrieb als eigenständiger Gebäudeteil in das Werkstattgebäude integriert.

Turmgebäude

Das bestehende Turmgebäude im Osten wird bis auf die tragenden Betondecken und Stützen zurückgebaut und mit einem neuen Kernbereich versehen. Darin sind die Lift- und Treppenanlagen, WC-Anlagen und Steigschächte vorgesehen. Im äusseren Ring um den Kern sind ab dem 1. OG die Unterrichts- und Vorbereitungszimmer angeordnet. Im EG befinden sich die Büros und Besprechungszimmer der Verwaltung.

Blick aus der Turnhalle gegen Süden (Quelle: Berrel Berrel Kräutler AG)

Aula-Mediathek-Gebäude

Im Süden befindet sich das neue Aula-Mediathek-Gebäude mit der Aula im Sockelgeschoss und der darüber liegenden Mediathek, die von allen Schulen genutzt werden können. Das Gebäude ist zugleich auch der Hauptzugang zur Mensa mit dem Gastrobereich, zur Sportanlage und zur Parkanlage.

Sockel- und Untergeschosse

Im Sockel- und den Untergeschossen befinden sich vor allem die Dreifachsporthalle, der Gymnastik- und Kraftraum, die Garderoben, die Küche und der Mensabereich sowie die Technik- und Lagerräume.

Messtechnik des Lufthygieneamts beider Basel erfolgreich zertifiziert

Mit Emissionsmessungen muss gemäss Luftreinhalte-Verordnung (LRV) überprüft werden, ob die Emissionsbegrenzungen eingehalten werden. So müssen Betreiber von beispielsweise Kehrichtverbrennungsanlagen, Chemie-Anlagen oder Feuerungen zu Heizzwecken regelmässig belegen, dass sie die in der LRV vorgegebenen Emissionsgrenzwerte einhalten. Dieser Nachweis wird in Form von Messungen erbracht.

In der Schweiz werden Emissionsmessungen im Auftrag der kantonalen Luftreinhaltungsbehörden von kantonalen Messstellen und privaten Messfirmen vorgenommen. Für die Kantone Basel-Landschaft und Basel-Stadt übernimmt das Lufthygieneamt beider Basel (LHA) die Emissionsmessungen hauptsächlich an Neuanlagen und delegiert Routinemessungen an private Messfirmen. Um diese Abnahmemessungen durchführen zu können, unterhält das LHA eine eigene Messgruppe, die zur Abteilung Luftqualität gehört: das dreiköpfige Team «Messtechnik».

Die Durchführung von Emissionsmessungen erfordert umfangreiche Ressourcen: geschultes und erfahrenes Personal, gut unterhaltene und dem Stand der Technik entsprechende Gerätschaften sowie ein funktionierendes Qualitätssicherungssystem. Letzteres geriet in den vergangenen Jahren immer stärker in den Fokus. So wurde im Jahr 2018 die LRV revidiert und ein Artikel eingeführt welcher beschreibt, dass Emissionsmessungen nur von Messfachstellen durchgeführt werden dürfen, die den Nachweis erbringen, die anerkannten Regeln der Messtechnik anzuwenden.

Qualitätssicherung

Die Konferenz der Vorsteher der Umweltämter der Schweiz (KVU) hat Handlungsbedarf zur Verbesserung der Qualitätssicherung der amtlichen Emissionsmessungen (QS Emissionsmessung) identifiziert. Daraufhin hat sie beschlossen, eine zentrale Geschäftsstelle zur Optimierung der Qualitätssicherung einzurichten. Hauptaufgabe dieser «QS Emissionsmessungen» genannten Geschäftsstelle ist die Durchführung von periodischen Audits von privaten und behördlichen Messfachstellen um zu prüfen, ob diese die Anforderungen für eine Zulassung erfüllen.

Einsatz während der Emissionsmessung im Rahmen des Audits (Quelle: LHA)

Schon zu Beginn des LRV-Revisionsprozesses war sich die Geschäftsleitung des LHA einig, dass die LHA-Messtechnik die gleichen Voraussetzungen wie die privaten Messfirmen erfüllen muss. Deshalb wurde die Messtechnik 2019 bei der Geschäftsstelle der Konferenz der Vorsteher der Umweltämter der Schweiz (KVU) für die «Zulassung als Messstelle» angemeldet. In der Folge erarbeitete das Team Messtechnik eine mehrere hundert Seiten umfassende Beschreibung der Prozesse und Messmethoden aus. Die Prüfung fand anschliessend während eines Audits im November 2020 im Rahmen der periodischen Emissionsmessung der ProRheno Schlammverbrennung in Basel statt. Das Auditoren-Team hat einerseits die Qualität der Dokumentation (administrative Anforderungen) aber auch die Fertigkeiten und Kompetenzen während der Messung überprüft. Nach der Auswertung der Ergebnisse wurde ein Auditbericht verfasst und offene Fragen beantwortet. Dieser Prozess war gleichzeitig eine gute Gelegenheit, im Austausch mit den Auditoren an Wissen und Erfahrung zu gewinnen.

Im Juni 2021 erfolgte der Bescheid, dass sämtliche Anforderungen erfüllt sind. Das Team Messtechnik hat das Zertifikat zur «Zulassung als Messstelle» erhalten. Diese Zertifizierung wurde im August mit einer kleinen Feier gewürdigt.

Team Messtechnik mit Zertifikatsurkunde: v.l.n.r. Daniel Häusler, Jonathan Brunner und Christian Meyer (Quelle: LHA)

Aufgaben Messtechnik

Das Team Messtechnik ist im LHA nicht nur für die Durchführung von Emissionsmessungen, sondern auch für den Betrieb des Immissionsmessnetzes verantwortlich. Mit diesem Messnetz wird die Luftqualität im Aussenraum bestimmt und beurteilt. Das LHA unterhält sechs permanente Messstationen, welche jeweils einen bestimmten Standort repräsentieren. Dazu gehören beispielsweise die Station Feldbergstrasse als verkehrsbelasteter, städtischer Standort, oder die Station Sissach Bützenen als kleinstädtischer Hintergrundstandort.

Mit temporären Messungen überwacht das Team Messtechnik, ob bei Sanierungen die Immissionsgrenzwerte eingehalten werden. Zudem kontrolliert es, ob abgeschlossene Verkehrsprojekte Veränderungen der Luftqualität zur Folge haben. Aktuelle Informationen sind via Webseite: www.luftqualitaet.ch oder mittels App «AirCHeck» (https://luftqualitaet.ch/app) in Echtzeit verfügbar.

Gymnasium Münchenstein und Sekundarschule Tannenbrunn in Sissach eingeweiht

Im November 2021 wurden gleich zwei Schulen im Kanton Basel-Landschaft feierlich eingeweiht: das Gymnasium in Münchenstein und die Sekundarschule Tannenbrunn in Sissach. Sie konnten bereits im vergangenen Jahr den Nutzern übergeben werden.

Das Gymnasium Münchenstein bietet Platz für 50 Klassen (Quelle: HBA)

Gymnasium Münchenstein

Die Schulanlage des Gymnasiums Münchenstein wurde von den Architekten Wilfried und Katharina Steib aus Basel geplant und 1972 bezogen. Das Hauptgebäude liegt im historischen und als Anlage denkmalgeschützten Park der Villa Ehinger. Die Anlage wurde später ergänzt durch ein Sportgebäude mit zwei Hallen, einem Hartplatz und einer Sportwiese, sowie einem Provisorium (Pavillon mit Schulzimmern). Die denkmalgeschützte Villa Ehinger wurde zusätzlich für den Musikunterricht genutzt. Im Jahr 2016 startet die erste Etappe der Bauarbeiten mit der Sanierung des Hochtraktes. Im zweiten Schritt erfolgte die Umsetzung des benötigten Erweiterungsbaus. Mit der Sanierung des Sockeltraktes war die Schulanlage im Sommer 2020 vollumfänglich renoviert. Sie entspricht nun den heutigen Technik- und Sicherheitsanforderungen. Das Gymnasium fasst nun Platz für rund 50 Schulklassen. Ausserdem verfügt die Schule jetzt über eine grössere Mensa. Selbstverständlich wurde beim Bauen und Sanieren dem Denkmalschutz und der einmaligen Lage im geschützten Park Rechnung getragen. Im November 2021 fand die Einweihungsfeier für den Neubau und die Erweiterung des Gymnasiums statt.

Die Sekundarschule Tannenbrunn verfügt über ein grosszügiges Raumkonzept (Quelle: HBA)

Sekundarschule Tannenbrunn in Sissach

Der Sekundarschulunterricht im Schulkreis Ergolz 2 findet seit der Harmonisierung des Bildungssystems in den beiden Basel nur noch an zwei und nicht mehr an vier Standorten statt. Neben der Schulanlage Hofmatt in Gelterkinden ist die Schulanlage Tannenbrunn einer dieser beiden Standorte. Durch diese Neuerung war es zwingend, dass die Anlage erweitert wurde, denn mittlerweile beherbergt die Sekundarschule Tannenbrunn die meisten Schulklassen im ganzen Kanton. Für die Projektierung schrieb das Hochbauamt einen Projektwettbewerb aus. Gewonnen hat das Projekt «Enkelin» des Basler Architekten Lukas Back. Ein prägnanter Neubau aus Beton, welcher über ein sehr grosszügiges Raumkonzept verfügt und sich den ständig weiter entwickelnden Nutzungsansprüchen anpasst. Zudem sind neue Kommunikationsbereiche und viele neue Lern- und Arbeitsorte entstanden. Trotz einiger Schwierigkeiten beim Bauablauf konnte der Termin eingehalten werden und die neue Schulanlage Tannenbrunn konnte mit Beginn des Schuljahrs 2020/2021 den Nutzern übergeben werden. Die Eröffnungsfeier fand wegen der Corona-Pandemie Mitte November 2021 statt.

Umweltbericht beider Basel: Holz aus regionalen Wäldern

Im Jahr 2021 stehen das Thema Wald und die Nutzung von regionalem Holz im Fokus des Umweltberichts beider Basel. In Zusammenarbeit mit dem Amt für Wald beider Basel ist eine Kurzbroschüre entstanden, welche spannende Fakten und Zahlen aus dem Umweltbericht beleuchtet.

Wälder laden zur Erholung ein, sind Lebensraum für Tiere und Pflanzen, schützen vor Naturgefahren und produzieren den nachwachsenden Rohstoff Holz. Vor dem Hintergrund des Klimawandels ist die Speicherung von CO2 von sehr grosser Bedeutung. Bei der Nutzung von Holz stellen sich verschiedene Fragen:

Ist nachhaltige Holznutzung Klimaschutz?

- Wie viel Holz wird in der Region Basel geerntet?

- Gibt es genügend Holz in der Region?

- Schadet die Holznutzung den Wäldern?

- Wozu wird das Holz gebraucht?

Nutzung von regionalem Holz (Quelle: AUE)

Antworten auf diese Fragen sind in der Broschüre «Fokusthema 2021: Holz aus regionalen Wäldern» zusammengefasst. Sie bietet für den Schulunterricht eine mögliche Diskussions- und Arbeitsgrundlage. Im digitalen Umweltbericht beider Basel stehen zudem detaillierte Zahlen, Hintergrundinformationen sowie Informationen zu weiteren 15 Umweltthemen zur Verfügung.

Der Umweltbericht beider Basel sowie die Broschüre «Fokusthema 2021: «Holz aus regionalen Wäldern» sind abrufbar unter:

www.umweltberichtbeiderbasel.bs.ch

www.umweltberichtbeiderbasel.bs.ch/aktuell/fokusthema-wald

Binningerstrasse Allschwil: Lebendigen Raum zusammen gestalten

Der Raum Binningerstrasse in Allschwil soll als Entwicklungsschwerpunkt in Zukunft noch vielseitiger werden. Wichtigste Achse für die verkehrliche Erschliessung des Gebiets ist die Binningerstrasse selbst. Sie soll auf die zukünftige Entwicklung ausgerichtet werden. Neben dem Fuss-, Velo-, Auto- und Busverkehr ist auf dieser Kantonsstrasse die Verlängerung der Tramlinie 8 bis zum Schulhaus Gartenhof geplant. Mit einem Betriebs- und Gestaltungskonzept für die Strasse und einem Masterplan für die Siedlungsentwicklung haben Kanton und Gemeinde wichtige Grundlagen für die weitere Planung geschaffen.

Gemeinsame Ausgangslage

Der Raum um die Binningerstrasse in Allschwil ist ein wichtiges Entwicklungsgebiet, sowohl aus kantonaler Sicht als auch aus Sicht der Gemeinde. Beide haben daher in Ihren Planungsinstrumenten entsprechende Festlegungen zu diesem Gebiet getroffen – der Kanton in seinem Richtplan und die Gemeinde in ihrem räumlichen Entwicklungskonzept. Konkret sieht der Richtplan auch die Verlängerung der Tramlinie 8 quer durch das Gebiet bis zum Schulhaus Gartenhof vor, das so genannte Tram Letten.

Auf Basis dieser allgemeinen Dokumente hat die Gemeinde unter Mitwirkung des Kantons zunächst eine Testplanung durchgeführt. Damit waren die notwendigen Grundlagen vorhanden, so dass sich Kanton und Gemeinde 2019 auf den Weg machen konnten, parallel die nächsten Schritte zur Entwicklung des Gebiets anzugehen. Für den Kanton bedeutet dies die erste Stufe eines Kantonsstrassen- und Tramprojekts – das so genannte Betriebs- und Gestaltungskonzept (BGK). Für die Gemeinde stand die Erarbeitung eines so genannten Masterplans auf dem Programm.

Schrittweise zum Betriebs- und Gestaltungskonzept

Einiges war mit den erwähnten Grundlagen schon vorgegeben. So zum Beispiel die Tramverlängerung oder das Konzept eines langgestreckten Grünraums im zentralen Bereich der Strasse auf Höhe des Ziegelei-Areals. Vieles galt es in der Phase BGK aber auch noch näher zu untersuchen und schliesslich zu entscheiden.

Basierend auf einer vertieften Analyse wurden zahllose Varianten ausgearbeitet, geprüft, kombiniert, verworfen oder weiter vertieft. So entstanden Lösungsfächer zum Beispiel zur Anordnung der ÖV-Haltestellen, zur Lage und Organisation der Fahrspuren und zur Gestaltung des Grünraums. Und immer wieder erfolgten Abstimmungsbesprechungen mit den parallel laufenden Arbeiten der Gemeinde zur Siedlungsplanung.

Schon in dieser frühen Projektphase wurde ein enger Kontakt mit Grundeigentümern gepflegt, die von den Neuerungen besonders betroffen sind. So konnten auch deren Anliegen und Absichten in die Konzepterarbeitung einfliessen. Um diese Koordination gründlich vornehmen zu können, nahmen die Planenden auch in Kauf, dass die Projektphase etwas länger dauerte als ursprünglich gedacht.

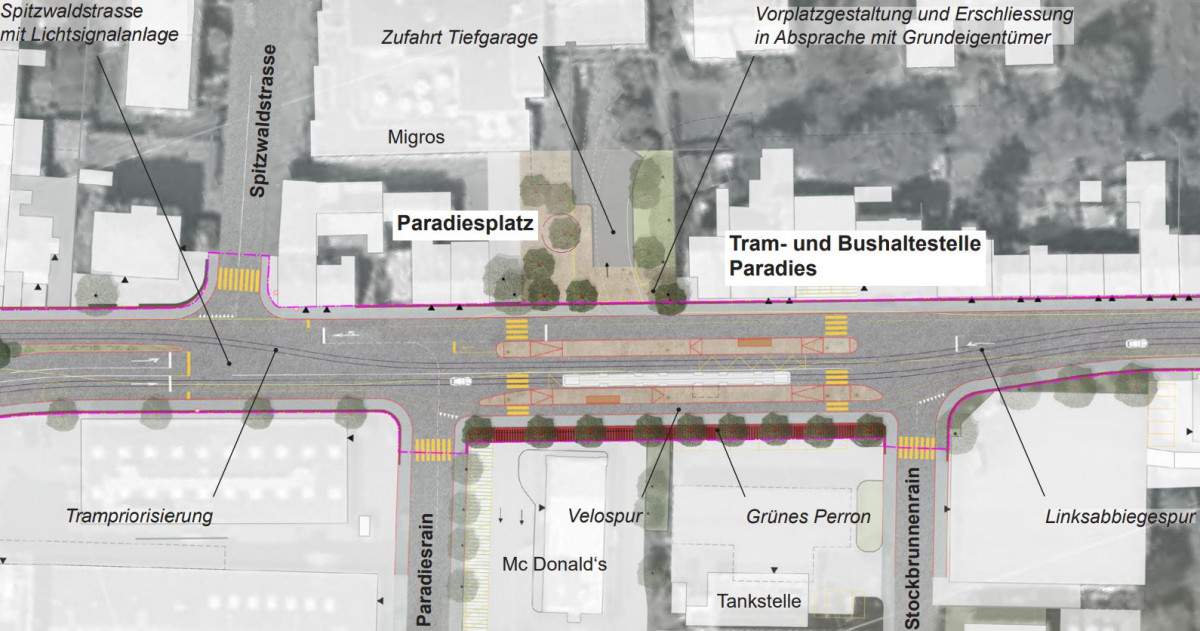

Gestalterisch aufgewertet

Entstanden ist schliesslich ein sorgfältig gegliedertes Gesamtkonzept: Der Strassenraum Binningerstrasse wird in verschiedenen Abschnitten gestaltet. Zentrale Elemente sind die beiden Plätze bei den Tramhaltestellen Letten und Paradies, welche den Mittelteil einfassen. In der gewerblich geprägten Mitte werden die meisten Menschen erwartet. Hier wird zwischen den Spuren für die beiden Fahrtrichtungen ein Grünraum aufgespannt. Er dient als Treffpunkt und Aufenthaltsraum für das sich wandelnde Quartier und wirkt zugleich zugunsten des Stadtklimas und der Wasserkreisläufe.

Zentraler Grünraum mit Nutzungsvorschlägen (Quelle: mrs partner AG/Studie Vulkan Landschaftsarchitekten/B+S AG)

Der westliche Abschnitt des Projekts zwischen Fabrikstrasse und Schulhaus Gartenhof bildet den Übergang in Richtung Allschwil Dorf und umfasst auch die Wendeschlaufe für das Tram neben dem Schulhaus. Demgegenüber schliesst der östliche Strassenabschnitt zur Stadt Basel an und wird bezüglich der Gestaltung mit der dortigen Neuweilerstrasse abgestimmt.

Eine Ampel an der Einmündung Spitzwaldstrasse sowie ein Kreisel am Knoten Brennerstrasse/Fabrikstrasse stellen den Verkehrsfluss sicher. Längs der Strasse werden in beiden Fahrtrichtungen Radstreifen eingerichtet. Die Attraktivität der Lage steigt für die Betriebe an der Binningerstrasse und sie erhalten eine stark verbesserte Zugänglichkeit mit öffentlichen Verkehrsmitteln und dem Fuss- und Veloverkehr, wobei die MIV-Erreichbarkeit erhalten wird.

Der komplexe Knoten Spitzwaldstrasse mit Paradiesplatz (Quelle: mrs partner AG/Studie Vulkan Landschaftsarchitekten/B+S AG)

Nach der Konsultation ins Vorprojekt

Parallel zum BGK hat die Gemeinde ihren Masterplan ausgearbeitet. Sodann waren interessierte und betroffene Kreise eingeladen, sich im Rahmen einer Konsultation zu beiden Dokumenten zu äussern. Dies erfolgte im Frühjahr 2021 für beide Planungen und war eng abgestimmt. Aus den Rückmeldungen konnten viele Aspekte, Hinweise und Anregungen aufgenommen werden, die in den nächsten Projektphasen zu berücksichtigen sind.

Der Kanton arbeitet aktuell am Vorprojekt für die Binningerstrasse und die Gemeinde bereitet eine Revision der Zonenvorschriften Siedlung sowie aus dem Masterplan abgeleitete Quartierplanungen vor. Auch in diesen Schritten gilt es wieder, den Kontakt mit den verschiedenen Akteuren wie Gewerbetreibende, Anwohnerinnen und Anwohner sowie Verkehrsteilnehmende zu pflegen und den Raum Binningerstrasse gemeinsam zu gestalten. Nur so wird das Konzept optimal zu neuem Leben erweckt werden.

Weitere Informationen und die Dokumentation des BGK sind abrufbar unter:

www.baselland.ch/binningerstrasse-allschwil

Der Masterplan der Gemeinde und Informationen dazu sind abrufbar unter:

www.allschwil.ch/de/aktuelles/Masterplan-Entwicklungsschwerpunkt-Binningerstrasse/Dossier.php

Mischwasserbecken Weiermatt: Reges Interesse am Tag der offenen Tür

Das Amt für Industrielle Betriebe und die Gärtnermeister beider Basel haben am 11. September 2021 ihr gemeinsames Projekt der Öffentlichkeit vorgestellt. Rund 400 Besucherinnen und Besucher haben das neue Ausbildungszentrum sowie das darunter erstellte neue Mischwasserbecken an der Hammerstrasse in Liestal besichtigt.

Neue Nachbarn: Das Amt für Industrielle Betriebe und die Gärtnermeiser beider Basel: (von li. nach re.) Michael Fischer (AIB), Pascal Hubmann (AIB), Thomas Schulte (GmbB), Gerhard Koch (AIB)

Das Mischwasserbecken ist seit Anfang 2020 in Betrieb (siehe Bericht in der BUZ Nr. 109). Zwischenzeitlich hat auch das über dem Mischwasserbecken erstellte Ausbildungszentrum der Gärtnermeister beider Basel (GmbB) seinen Betrieb aufgenommen. Jetzt war es an der Zeit, das gemeinsame Projekt der Öffentlichkeit zu präsentieren.

Pascal Hubmann, Dienststellenleiter des Amtes für Industrielle Betriebe (AIB), sowie mehrere Kollegen der Abteilung Siedlungsentwässerung haben am Tag der offenen Tür den rund 400 Besucherinnen und Besucher die Funktionsweise des Mischwasserbeckens erklärt. Der Anlass war somit ein grosser Erfolg. Zusätzlich zum Infostand des AIB wurde ein kleiner Imbiss offeriert. Die Catering-Crew des Vereins für Sozialpsychiatrie Baselland erfreute grosse wie kleine Gäste mit einem Snack vom Grill.

Tag der offenen Tür beim Mischwasserbecken Weiermatt (Quelle: Sabrina Stäubli)

Die Integration des Projekts in den Neubau des Ausbildungszentrums war eine Herausforderung. Umso erfreulicher ist es, dass sich das Becken dezent in den Gesamtbau einfügen liess. Ausser ein paar Schachtdeckeln gibt es nichts, was auf ein 3'500 m3 grosses unterirdisches Mischwasser-Speicherbecken hindeuten würde. Das Bauwerk konnte durch die gute Zusammenarbeit mit dem Gärtnermeister beider Basel sehr landschonend und zudem architektonisch unauffällig realisiert werden.

Der Erfolg des Projekts war nicht selbstverständlich. Ähnliche Vorhaben von anderen Abwasserverbänden scheiterten bereits in frühen Planungsphasen. Erfreulicherweise konnte mit dem Gärtnermeister beider Basel ein kompromissbereiter Partner gewonnen werden. Durch dieses «Pilotprojekt» kann das Mischwasserbecken Weiermatt als Referenz für andere aktuelle Landerwerbsverhandlungen aufgezeigt werden und es können weitere Mischwasserbecken in ähnlicher Bauweise entstehen.

Vollanschluss Aesch, A18: Arbeiten sind auf Kurs

Im November 2021 startete die 3. Bauphase am Vollanschluss Aesch. Seither wird der Verkehr auf der Stammlinie A18 über die neu erstellte Brücke Wyden geführt. Zum aktuellen Zeitpunkt sind die Bauarbeiten gut auf Kurs: Der Baufortschritt verläuft sogar etwas schneller als geplant. Voraussichtlich im Frühling 2023 werden die gesamten Arbeiten abgeschlossen sein.

Im Frühling 2020 haben die Bauarbeiten am Vollanschluss Aesch auf der A18 im Hauptabschnitt begonnen. Nach den Vorbereitungsarbeiten, wie Umlegungen von Werkleitungen, wurde das provisorische Trasse mit der Hilfsbrücke erstellt. Dies war nötig, um die Verbindung auf der Stammlinie aufrechtzuerhalten. Damit war die Voraussetzung geschaffen für den Bau der ersten Hälfte des Grosskreisels mit 60 Metern Durchmesser unterhalb der A18 und der neuen 60 Meter langen Brücke Dornacherstrasse.

In der darauffolgenden Bauphase 2 wurde mit dem Hauptbauwerk - der neuen rund 160 Meter langen Brücke Wyden - begonnen. Dabei wurden die Hauptarbeiten an den beiden neuen Brückenbauwerken verrichtet. An der Brücke Wyden wurden bis zum Ende des 3. Quartals die Betonarbeiten fertiggestellt und die Abdichtungsarbeiten abgeschlossen. Der Gussasphalt wurde im Oktober 2021 eingebaut und die Brücke kann seit dem 22.11.2021 bereits vom Verkehr genutzt werden.

Neue rund 160 Meter lange Brücke Wyden (Quelle TBA)

Ebenfalls in Bauphase 2 erfolgte der Bau der drei Becken der neuen Strassenabwasser-Behandlungsanlage (SABA). Sie filtern und reinigen das Strassenabwasser, bevor es in die Birs eingeleitet wird. Damit erfüllen sie eine wichtige Funktion für die Umwelt. Zudem sind die Anpassungs- und Sanierungsarbeiten am bestehenden Ölrückhaltebecken (ÖRB) im Gange. Dieses wird für den Betrieb der neuen SABA auch als Pumpstation dienen. Im Havariefall werden austretende Flüssigkeiten durch einen Abdichtungsstreifen entlang der Strassenböschungen daran gehindert, in den Untergrund zu gelangen. Stattdessen werden sie über die Entwässerungsleitungen in das Ölrückhaltebecken geleitet. Dort werden sie abgeschieden und gelangen somit nicht in die mit Schilf bepflanzten Reinigungsbecken der SABA.

Bisheriger Bauablauf ohne Zwischenfälle

Im Vorfeld der Bauausführung wurden Sicherheitskonzepte mit den zuständigen Fachstellen ausgearbeitet und konsequent umgesetzt. Da sich die Baustelle im Grundwasserschutzbereich befindet, wird die Qualität des Grundwassers permanent überwacht. Damit kann der Eintrag möglicher Schadstoffe frühzeitig erkannt und entsprechende Massnahmen getroffen werden. Bisher ist es diesbezüglich zu keinen Zwischenfällen gekommen.

Die drei Becken der neuen Strassenabwasser-Behandlungsanlage (Quelle: TBA)

Termine und Kosten

Im Nachgang an das Submissionsbauprogramm wurden verschiedene Anpassungen bezüglich der Bauphaseneinteilung vorgenommen. Diverse Arbeiten aus den ursprünglichen Bauphasen 3 bis 5 wurden in die Bauphase 2 vorgezogen und parallel ausgeführt. Ohne witterungsbedingte Bauunterbrechungen fallen die Phasen 3 und 4 voraussichtlich kürzer aus. Gegenüber dem ursprünglichen Bauprogramm verläuft der Baufortschritt demnach schneller als geplant. Seit der Verkehrsumstellung vom 22.11.2021 auf die Bauphase 3 im November, wird der Verkehr auf der Stammlinie A18 über die neu erstellte Brücke Wyden geführt. Auch hinsichtlich der Baukosten läuft das Projekt weiterhin nach Plan. Gemäss der aktuellen Endkostenprognose kann das bewilligte Kostendach eingehalten werden.

Bauphasen 3 und 4

Die Bauphase 3 dauert bis im Frühjahr 2022. Die für die Bauphase 2 benötigte Hilfsbrücke wird zurückgebaut und die Arbeiten am Betonkreisel werden fortgesetzt. Weitere Arbeiten betreffen den Westast des Kreisels bis zur Projektgrenze zum Pfeffingerring und es erfolgen die Fertigstellung der Ausfahrt Basel und der Einfahrt Laufen.

In der Bauphase 4, von Frühjahr bis November 2022, erfolgt der Rückbau der provisorischen Fahrbahn Nord. Zudem werden die Arbeiten an der Verbindung des Kreisels bis zum Pfeffingerring fortgesetzt (Leitmauer, Lärmschutzwand). Mit diesem Fahrplan werden die Baumeisterarbeiten, gegenüber dem Submissionsbauprogramm, einige Monate früher beendet. Der Abschluss der Arbeiten bildet der Einbau des Deckbelags. Dieser erfolgt voraussichtlich im Frühjahr 2023. Damit kann die Anlage ohne weitere Einschränkungen in Betrieb gehen.

Europäische Tage des Denkmals: Liesberg im Zentrum der Baselbieter Veranstaltungen

«Wie kommt ihr darauf, die diesjährigen Europäischen Tage des Denkmals ausgerechnet mit Schwerpunkt in Liesberg zu veranstalten?» Diese Frage wurde an den beiden Tagen im September 2021 mehrfach gestellt. Wer im Inventar der geschützten Kulturdenkmäler nachsieht, findet gerade einmal die Dorfbrunnen sowie drei Brücken unter kantonalem Schutz. Gibt das genügend her?

Die europaweit stattfindenden «European Heritage Days» werden auch im Baselbiet begangen. Ziel der Veranstaltungen ist es stets, der Öffentlichkeit den Wert des architektonischen Erbes zu vermitteln.

In Liesberg wurde am 11. und 12. September architektonisch und kulturell bedeutsames in Szene gesetzt. Im Steinbruch konnte der in grosser Fronarbeit aufgebaute Kalkbrand miterlebt werden. Dafür wurde von der Freien Bauhütte, einer Gruppe von Steinmetzen, Kalkstein in einem eigens aufgeschichteten Ofen über mehrere Tage gebrannt, um daraus Sumpfkalk zu gewinnen. Dieser ist ein wichtiger Bestandteil von historischen Mörteln und Farben.

Willkommene Unterstützung beim Kalkbrand im Steinbruch (Foto: M. Cordasco)

Die Dorfkirche und die Kirche in Riederwald waren ebenso Thema wie die Brücken und das Zementwerk. Auch das Dorfmuseum öffnete seine Tore. Die Schulkinder hatten sich im Vorfeld mit wichtigen Bauwerken im Dorf auseinandergesetzt und diese in Bildern festgehalten. Diese Kunstwerke wie auch ein vom Baselbieter Heimatschutz gezeigter Film zum handwerklichen Erbe konnten im Schulhaus besichtigt werden.

An zwei weiteren Orten im Baselbiet gab es ebenfalls Veranstaltungen: Eine sechsstündige Wanderung in Eptingen führte zu drei Feldscheunen, anhand derer die konstruktive und handwerkliche Geschicklichkeit der Erbauenden aufgezeigt wurde. Ausserdem erhielt man in Augusta Raurica Einblick in die zwei römischen Ziegelbrennöfen. Rund 500 Besucherinnen und Besucher liessen sich an den verschiedenen Veranstaltungen beeindrucken.

Interessierte Teilnahme und engagierte Diskussionen am Dorfrundgang (Quelle: ARP)

Das kulturelle architektonische Erbe besteht aus mehr als ein paar leuchtturmartigen Schutzobjekten. Es ist erleb- und ablesbar in unserer unmittelbaren, vertrauten Umgebung. Oft nur unbewusst wahrgenommen, wird erst klar, was wertvoll war, wenn es fehlt. Jede Ortschaft hat viel zu erzählen und es lohnt sich, genau hinzuschauen. Deshalb war Liesberg weder prädestiniert noch ungeeignet, sondern einfach exemplarisch für unser aller Lebensraum. Die Vielfalt und der Reichtum unseres gemeinsamen Erbes wurden uns an diesem Wochenende eindrücklich in Erinnerung gerufen.

Hochwasser im Oberbaselbiet verursachte grosse Schäden

In der Nacht vom 23. auf den 24. Juni 2021 kam es im gesamten Oberbaselbiet zu heftigen Gewittern mit Hagel und Starkregen. Etliche Strassen mussten kurzzeitig gesperrt werden. Dieses Ereignis und der Regen der vorangegangenen Wochen verursachten viele Schäden entlang von Gewässern. Die Mitarbeiter des Tiefbauamts sind auch im nächsten Jahr noch mit der Behebung dieser Schäden beschäftigt.

Die am stärksten vom Unwetter im Juni 2021 betroffenen Regionen wurden dem Team der Unterhaltsgruppe der Abteilung Wasserbau des Tiefbauamts durch den Kantonalen Krisenstab Basel-Landschaft (KKS) sowie durch die Kommandanten der kommunalen Feuerwehren gemeldet. Deren Leiter, Marco Schneider sowie die Mitarbeitenden der Gewässerunterhaltsgruppe stellten umgehend eine grobe Übersichtsliste mit den Schadensstellen zusammen und rückten zur Erhebung der Schäden aus.

Das Team des Gewässerunterhalts konzentrierte sich am 24. Juni prioritär auf das Entfernen von Geschiebe und Schwemmholz, welches die Bachdurchlässe der Hauptverkehrsachsen im vorderen Frenken-, Diegter- und Ergolztal verstopften oder den Abfluss erheblich einschränkten. Zeitgleich wurden weitere Schadensmeldungen erfasst und priorisiert, insbesondere an Kleingewässern in den am stärksten betroffenen Gemeinden.

Der Chuenibach in Langenbruck hat sein gewohntes Bachbett verlassen und Schäden in der Zufahrtsstrasse verursacht (Quelle: TBA)

Die meteorologische Lage war immer noch angespannt und es wurden bereits weitere Niederschläge für die nächsten Tage ankündigt. Zudem war die Anzahl von Schadensstellen enorm gross. Dies führte dazu, dass nicht alle Schäden definitiv behoben oder beseitigt werden konnten. Teilweise wurden die abflussbehindernden Geschiebeansammlungen aus dem Bachgerinne entfernt und zu einem späteren Zeitpunkt abtransportiert und entsorgt.

Bis Anfang Juli wurden rund 60 Schadensstellen, für die die Abteilung Wasserbau des Tiefbauamts zuständig war, besichtigt, priorisiert und teilweise behoben. Mit den Mitarbeitenden aus den kommunalen Werkhöfen konnten die Zuständigkeiten geklärt und Lösungen für die Behebung der Schäden erarbeitet werden. Weitere Meldungen von Privatpersonen wurden beurteilt und mit den betroffenen Anstössern besprochen. Zeitgleich standen regionale Tiefbauunternehmungen im Auftrag des Tiefbauamts für die Schadensbehebung im Einsatz.

Geschiebeverfrachtungen und Ablagerungen auf dem Kulturland in Zeglingen (Quelle: TBA)

Rund drei Wochen nach dem Unwetterereignis startete die Behebung der Schäden in einer tieferen Prioritätsklasse. Die definitive Beseitigung aller Schäden sowie die Instandstellung der Schutzbauten wird die Mitarbeitenden der Gewässerunterhaltsgruppe auch im nächsten Jahr intensiv in Anspruch nehmen.

Die Bau- und Umweltschutzdirektion stellt ihre neuen Lernenden vor

Im August 2021 haben neun neue, motivierte Lernende ihre Ausbildung in der Bau- und Umweltschutzdirektion angetreten. In der BUZ beantworten die jungen Berufsleute die folgenden vier Fragen der BUZ-Redaktion:

1. Wieso hast du dich für diesen Beruf entschieden?

2. Was wünschst du dir für deine Lehrzeit?

3. Was gefällt dir bis jetzt am besten in deinem Arbeitsalltag?

4. Wie entspannst du nach einem anstrengenden Arbeitstag?

Janis Thommen, Zeichner Fachrichtung Architektur, Hochbauamt, 4 Jahre

1. Ich habe viele Schnupperlehren in dieser Berufsrichtung gemacht und im Hochbauamt hat es mir am besten gefallen.

2. Für meine Lehrzeit wünsche ich mir, dass ich viel Erfahrung und Wissen für mein weiteres Berufsleben sammeln kann.

3. Am besten gefällt mir, dass ich mir vieles selbst einteilen kann und vielseitige Aufgaben habe.

4. Nach einem anstrengenden Arbeitstag treffe ich mich gerne mit Freunden.

Timon Sommer, Fachmann Betriebsunterhalt, Hochbauamt, 3 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil die Arbeit sehr abwechslungsreich ist.

2. Offenheit und Unterstützung ist etwas, worauf ich viel Wert lege.

3. An meinem Arbeitsalltag gefällt mir die abwechslungsreiche Gestaltung.

4. In der Freizeit arbeite ich oft an Videos und Bildern. Wenn ich nicht am PC sitze, bin ich unterwegs mit Filmen beschäftigt (Content Creator).

Mischa Bucher, Fachmann Betriebsunterhalt Hausdienst EFZ, Hochbauamt, 3 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil ich gerne vielseitig und handwerklich arbeite. Als Fachmann Betriebsunterhalt habe ich einen Einblick in viele handwerkliche Tätigkeiten und führe die Arbeiten teilweise selbstständig aus.

2. Ich wünsche mir Spass bei der Lehre, eine Anlaufstelle für Fragen und Anliegen, ein tolles Team und gegenseitiges Vertrauen.

3. Die Vielseitigkeit des Berufes wurde mir bereits bestätigt, was mich sehr freut. Am meisten Freude bereitet mir die tolle Zusammenarbeit im Team, der Kontakt zur Kundschaft, die Verantwortung für kleine Aufgaben, die ich schon übernehmen darf.

4. Oft mache ich einen Abendspaziergang und reflektiere so meinen Arbeitstag.

Timon Sommer, Janis Thommen, Mischa Bucher (von links nach rechts) (Quelle: HBA)

Aron Schürmann, EBA Strassenbauer, Tiefbauamt Kreis 1, Reinach, 2 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil es viele Weiterbildungsmöglichkeiten gibt.

2. Ich wünsche mir, dass ich meine Ausbildung mit einem guten Abschluss absolvieren werde.

3. Ich finde es toll zu sehen, was ich alles leisten kann an einem Tag.

4. In meiner Freizeit treibe ich gerne Sport.

Luca Brühlmann, Automobil-Mechatroniker, Tiefbauamt, Garage Liestal, 4 Jahre

1. Ich habe mich für den Beruf entschieden, weil ich schon früh durch die Garage meines Vaters mit dem «Automobilvirus» infiziert wurde.

2. Ich wünsche mir einen erfolgreichen Abschluss der Lehre.

3. Besonders gefällt mir, dass mir die Mitarbeitenden vertrauen und ich diverse Arbeiten bereits selbständig ausführen kann.

4. In meiner Freizeit fahre ich gerne Motorrad oder gehe mit dem Hund spazieren.

Raimundo Levis, Fachmann Betriebsunterhalt, Tiefbauamt Kreis 3, Sissach, 3 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil die Arbeiten sehr vielfältig sind: Ich bin sowohl draussen wie auch drinnen tätig. Schön ist, dass man nach der Arbeit das Geleistete sieht.

2. Ich wünsche mir eine schöne und angenehme Zusammenarbeit mit allen Mitarbeitenden.

3. Besonders gefällt mir der Einsatz von Maschinen und Geräten. Auch die abwechslungsreichen Arbeiten wie Grasmähen mit dem Fadenmäher oder die Reinigungsarbeiten mit dem Hochdruckreiniger gefallen mir sehr.

4. Ich entspanne mich nach einem Arbeitstag bei einer warmen Dusche. Wenn die Zeit nach den Hausaufgaben reicht, schaue ich Fernsehserien oder «game» noch eine Runde auf dem PC.

Marco Ensner, Fachmann Betriebsunterhalt, Tiefbauamt Kreis 1, Reinach, 3 Jahre

1. Ich habe mich für den Beruf entschieden, weil er vielseitig ist.

2. Ich wünsche mir, dass ich viele neue Dinge lerne.

3. Besonders gefällt mir das Mähen und das Aufstellen von Parkverboten

4. In meiner Freizeit schaue ich gerne Filme oder ich «game» eine Runde.

Erza Selimi, Büroassistentin EBA, Amt für Industrielle Betriebe, Birsfelden, 2 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil ich gerne am Computer arbeite und mir das Bedienen des Telefons gut gefällt.

2. Ich wünsche mir, dass ich meine Ausbildung beim Amt für Industrielle Betriebe (AIB) erfolgreich abschliessen kann.

3. Mir gefällt das Arbeiten am Computer, das Telefonieren und die Zusammenarbeit mit dem Team im AIB generell.

4. Ich entspanne mich erst, wenn ich trotz einem anstrengenden Tag gute Arbeit geleistet habe.

Sean Meier, Chemie-Pharmatechnologe EFZ, Amt für Industrielle Betriebe, 3 Jahre

1. Ich habe mich für diesen Beruf entschieden, weil mich die Chemie, Physik und allgemeine Technologien schon seit meiner Kindheit begeistern.

2. Ich wünsche mir, möglichst viel lernen zu können und wie die anderen Mitarbeitenden zu einer guten Arbeitsleistung beizutragen.

3. Besonders schätze ich, dass ich von Anfang an herzlich vom Team aufgenommen und integriert wurde. Ich durfte bald verschiedene Aufgaben ausführen, wie zum Beispiel eine komplette Pumpe mit einem Teamkameraden auswechseln. Es freute mich, dass ich vom ersten Tag an bereits an der "Front" mitmachen durfte.

4. Einen schönen Feierabend verbringe ich mit ein paar Freunden oder auch mal alleine beim gemütlichen Film schauen.

Foto-Quiz: Wo ist das?

Wie gut kennen Sie das Baselbiet? Machen Sie mit und schreiben Sie uns, wo diese Fotografie aufgenommen wurde. Bitte nennen Sie uns die Ortschaft und die Strasse. Unter den richtigen Antworten verlosen wir ein Moleskine Notizbuch A5 mit Prägedruck der Bau- und Umweltschutzdirektion sowie einen Caran d'Ache Kugelschreiber mit BUD-Schriftzug inklusive Etui. Viel Glück!

Mailen Sie uns Ihre Antwort bis zum 20. Dezember 2021 an: info.bud@bl.ch. Der/die Gewinner/in wird per E-Mail informiert und in der nächsten Ausgabe der BUZ erwähnt. Der Rechtsweg ist ausgeschlossen. Über den Wettbewerb wird keine Korrespondenz geführt. Ein Umtausch oder eine Barauszahlung des Preises ist ausgeschlossen. Von der Teilnahme ausgeschlossen sind die Mitarbeitenden der Abteilung Kommunikation der BUD sowie deren Angehörige. Die Daten der Teilnehmenden werden nur für die Durchführung dieses Wettbewerbs verwendet.

In der BUZ Nr. 109 war die Delsbergstrasse in Liesberg abgebildet. Der Gewinner des Foto-Quiz aus der letzten BUZ heisst Martin Schelker. An dieser Stelle nochmals herzlichen Glückwunsch!

Wir stellen uns vor: Zentralen Dienste – Dreh- und Angelpunkt im Bauinspektorat

Die Abteilung Zentrale Dienste im Bauinspektorat ist der Dreh- und Angelpunkt für alle Aufgaben rund um die Prüfung der Baugesuche. Die Arbeit der sieben Mitarbeitenden steht am Anfang und am Ende des gesamten Bewilligungsprozesses. Zudem ist die Abteilung für Sekretariatsaufgaben von A bis Z zuständig. Christoph Graf leitet seit Oktober 2021 die Abteilung Zentrale Dienste.

Sämtliche Baugesuche gehen bei der sogenannten «Baugesuchsannahme» ein. Dort prüfen zwei Mitarbeiterinnen die Baugesuche auf ihre Vollständigkeit, koordinieren die Verteilung der Unterlagen an die einzelnen Fachstellen, erstellen die Publikationsliste für das Amtsblatt und fügen die Planunterlagen in das elektronische Bearbeitungssystem «E-Bau und E-BauWeb» sowie in das Geoinfomationssystem des Kantons ein.

Bauherren oder Architekten haben die Möglichkeit, die Baugesuche digital einzureichen (E-Baugesuch). Trotzdem werden noch immer viele Baugesuche in Papierform abgegeben. Damit auch diese Gesuche auf digitalem Weg über die internen Bearbeitungssysteme «E-Bau und E-BauWeb» den zuständigen Fachexperten zur Beurteilung zugewiesen werden können, müssen sie manuell eingescannt werden. Gerade seit der Einführung von Homeoffice hat die Digitalisierung der Gesuchsunterlagen eine entscheidende Bedeutung erlangt, damit diese mit Hilfe der internen Softwaresysteme von zu Hause aus bearbeitet werden können.

Christoph Graf, Divja Rameswaran, Angelika Stadelmann, Marlies Bürgin, Sandra Meier, Aaron Bertoli (v.li. nach re.) (Quelle: BIT)

Ist das Baugesuch bewilligt und das Objekt erstellt, findet die Bauabnahme statt. Nachdem die Baute durch die Mitarbeitenden des Bauinspektorats kontrolliert wurde, kann das Verfahren formell abgeschlossen werden. Bei abgeschlossenen Baugesuchsverfahren müssen die Bauakten für die Archivierung sortiert, bereinigt und aufbereitet werden. Für rund zehn Jahre werden sie in der Bau- und Umweltschutzdirektion aufbewahrt, bevor sie an das Staatsarchiv übergeben werden. Die Zentralen Dienste sind zuständig für die Archivierung und koordinieren diese mit dem Staatsarchiv.

In den verschiedenen Stadien eines Baugesuchsprozesses fallen jede Menge täglicher Aufgaben an, die durch die Mitarbeitenden der Zentralen Dienste fleissig erledigt werden. Dazu gehören: tägliche Post bearbeiten, BIT-Telefonzentrale betreuen, Webauftritt gestalten, Kundschaft empfangen und erste Auskünfte erteilen. Ausserdem werden im Sekretariat Lernende in der Ausbildung zur Büroassistentin / zum Büroassistenten betreut.

Der Abteilung Zentrale Dienste ist die Digitalisierungsentwicklung des Bauinspektorats zugeteilt. Diese Aufgabe wird immer wichtiger und nimmt entscheidende Ressourcen in Anspruch. Nur mit den entsprechenden Fachleuten lässt sich heute für einen Verwaltungsbetrieb mit der schnellen Entwicklung im Bereich des E-Governments Schritt halten. Seit Dezember 2021 hat die Abteilung einen neuen Mitarbeiter für den IT-Support und die Weiterentwicklung der Softwaresysteme «E-Bau und E-BauWeb».

Die Abteilung Zentrale Dienste ist eine spannende und umfangreiche Abteilung im Herzen des Bauinspektorats.

Das Bauinspektorat (BIT) ist die zentrale Baubewilligungsbehörde im Kanton Basel-Landschaft. Sie prüft die Gesuchsunterlagen und erteilt die Bewilligungen für rund 2'500 Baugesuche jährlich. Als Organisation mit rund 30 Mitarbeitenden ist das BIT in vier Abteilungen gegliedert: zwei Bauabteilungen für die technische Prüfung der Gesuche (Bauabteilung I und II), eine Abteilung für die Erledigung der Einsprachen, die Erteilung von Abbruch- und Rückbauverfügungen, für Bauten ausserhalb Bauzonen und für die Kontrolle und Abnahme der Bauvorhaben (Abteilung Recht und Vollzug) sowie die Abteilung Zentrale Dienste.

10 Fragen an Siventher Jeyachchandren

In der Rubrik „zehn Fragen an“ beantworten Mitarbeitende der Bau- und Umweltschutzdirektion jeweils zehn ausgewählte Fragen der BUZ-Redaktion. In dieser BUZ stellen wir Ihnen Siventher Jeyachchandren vom Lufthygieneamt beider Basel vor.

BUZ: Seit wann arbeiten Sie beim Lufthygieneamt beider Basel und was sind Ihre Aufgaben?

Jeyachchandren: Seit Februar 2021 arbeite ich als Spezialist im Fachbereich Nichtionisierende Strahlungen (NIS). Meine Aufgabe ist es, Baugesuche für Mobilfunk-Anlagen zu beurteilen. Dazu gehört die Erfassung der Daten, Messungen vor Ort und das Erfassen von Berichten.

BUZ: Was ist ihr grösstes Talent?

Jeyachchandren: Ich habe Ausdauer und kann bei Problemlösungen sehr hartnäckig sein. Während meiner aktiven Sportkarriere als Fussballspieler war ich ein guter Läufer.

BUZ: Welche Jahreszeit mögen Sie am liebsten und weshalb?

Jeyachchandren: Im Sommer fühle ich mich leichter ohne die schweren Kleider. Ausserdem fühlt sich ein Tag im Sommer wegen dem Licht viel länger an, obwohl er ja gleich viele Stunden hat.

BUZ: Haben Sie Kinder?

Jeyachchandren: Ja zwei: einen vierjährigen Jungen und ein einjähriges Mädchen.

BUZ: Welches ist Ihre Lieblingsband bzw. Sänger/in?

Jeyachchandren: Keine, für mich gibt es nur gute oder schlechte Musik.

BUZ: Was mögen Sie besonders an Ihrer Arbeit?

Jeyachchandren: Die Abwechslung zwischen Büroarbeiten am Computer und draussen unterwegs zu sein.

BUZ: Wo haben Sie die schönsten Ferien ihres bisherigen Lebens verbracht?

Jeyachchandren: Ferien können unterschiedlich schön sein, je nach Ort, Menschen und Erlebnissen. Eindrückliche Landschaften sah ich auf meiner Reise durch Namibia. Aber auch meine erste Reise nach Sri Lanka nach 13 Jahren war für mich sehr bedeutend. Da habe ich meine Grosseltern wiedergesehen.

BUZ: Welches Gericht kochen Sie, wenn es schnell gehen muss?

Jeyachchandren: Das, was gerade zu Hause vorhanden ist. Ansonsten lasse ich die Mahlzeit aus.

BUZ: Worüber haben Sie zuletzt herzhaft gelacht?

Jeyachchandren: Über «Diiig»: So nannte mein Sohn ein veganes Steak.

BUZ: Wie verbringen Sie Weihnachten?

Jeyachchandren: Wir sind kürzlich in eine grössere Wohnung umgezogen und haben endlich mehr Platz. Nun können wir zum ersten Mal zusammen mit unseren Familien bei uns zuhause feiern.

In eigener Sache

Wir verabschieden

Im dritten Tertial 2021 haben sich 10 Mitarbeitende von der Bau- und Umweltschutzdirektion verabschiedet, um in den wohlverdienten Ruhestand zu treten. Für ihre langjährige Treue und ihren wertvollen Einsatz möchten wir ganz herzlich danken. Wir wünschen Ihnen für den neuen Lebensabschnitt viele freudige Jahre in bester Gesundheit mit viel Tatendrang für all die Dinge, die Ihnen Freude und Glück bescheren. Alles Gute!