Liebe Leserin,

lieber Leser

«Des Sommers Pacht hat ein allzu kurzes Datum» Dieses Zitat von William Shakespeare scheint mir passend zu den diesjährigen Schulsommerferien. Das Wetter war durchzogen und irgendwie sind die sechs Wochen einmal mehr im Nu vergangen. Wie ein süsses Glace gehören auch stechende Insekten zum Sommer: Vor allem Begegnungen mit Mücken und Wespen sind lästig und können einem das gemütliche Essen im Garten oder den erholsamen Schlaf mit offenem Fenster vermiesen. Seit einigen Jahren sorgt ebenfalls die Asiatische Hornisse in der Schweiz für negative Schlagzeilen. Sie wurde 2004 via Südwesten Frankreichs nach Europa eingeschleppt. Seitdem hat sich die Art auf die Nachbarländer ausgebreitet und ist 2017 auch in der Schweiz angekommen. Erfahren Sie auf Seite… mehr über dieses invasive Insekt und wie ihre Verbreitung eingedämmt werden kann.

Wussten Sie, dass es die BUZ bereits seit 1996 gibt? Die Redaktion hat beim Blättern in den alten Ausgaben beschlossen, eine neue Rubrik zu starten mit dem Titel: Blick zurück: Was die BUD vor 25 Jahren bewegte. Hier stellen wir Ihnen BUZ-Themen aus der vergangenen Zeit vor. Auftakt macht ein Bericht aus der BUZ Nr. 10 vom Mai 1998 mit dem Titel: Belchentunnel – ein Berg steht unter Druck. Welche Herausforderungen die Sanierung des Tunnels mit sich brachte und was nach der Berichterstattung geschah, können Sie in der vorliegenden BUZ nachlesen.

Ebenfalls zum Thema Infrastruktur haben wir für Sie einen Bericht zu den Hauptarbeiten am Vollanschluss Aesch aufbereitet. Die Hauptarbeiten sind seit Dezember fertiggestellt und im Sommer konnte nach Abschluss der Belags- und Markierungsarbeiten auch der Anschluss an die Dornacherstrasse in Betrieb genommen werden. Nun sind alle Verkehrsbeziehungen offen und im Herbst 2023 kann die Gesamtanlage ans Bundesamt für Strassen ASTRA übergeben werden.

Ausserdem erfahren Sie in dieser BUZ wie ein vielseitiges Bauprojekt den Dorfkern von Dittingen aufwertet. Ein kommunal geschütztes Gebäudeensemble wurde in einem komplexen Prozess renoviert und durch die kantonale Denkmalpflege eng begleitet. Die aufwändige Sanierung des Objekts wurde im Sommer den Medien vorgestellt.

Nun wünsche ich Ihnen eine angenehme Spätsommerzeit mit lauen, genussvollen Abenden im Freien, möglichst ohne lästige Insekten, und natürlich gute Unterhaltung beim Lesen der BUZ.

Catia Allemann, Leitung Redaktion BUZ

Asiatische Hornisse bedroht einheimische Bienen

Die Asiatische Hornisse hat sich in Europa von Frankreich her über die Westschweiz bis in den Kanton Basel-Landschaft ausgebreitet. Die invasive Art bedroht einheimische Wespen, Wild- und Honigbienen. Für Menschen ist sie nicht gefährlicher als die einheimische Art. Dennoch spannen die Nordwestschweizer Kantone Aargau, Basel-Landschaft, Basel-Stadt, und Solothurn für die Suche nach den Nestern zusammen.

Die Asiatische Hornisse wurde mit einem Sender ausgestattet. Sie gehörte zu einem Nest in Münchenstein (Quelle: AUE)

Die Asiatische Hornisse breitet sich in der Nordwestschweiz weiter aus. Das ist deshalb problematisch, weil sie für die Fütterung ihrer Larven einheimische Honigbienen, Wildbienen und Wespen jagt. Bei einer starken Verbreitung in einem Gebiet kann die Asiatische Hornisse zu spürbaren Verlusten bei Bienenvölkern führen. Dem Menschen gegenüber verhält sie sich grundsätzlich nicht aggressiv. Mehrere Stiche der Asiatischen Hornisse können trotzdem ein Risiko für den Menschen darstellen. Die fremde Art ist jedoch nicht gefährlicher als die geschützte europäische Hornisse. Die Asiatischen Hornissen verteidigen ihr Nest. Deshalb sollte man einen Abstand von fünf Metern zur Brutstätte einhalten. Eine Jagd auf die Nester sollte unbedingt unterlassen werden. Dies gehört ausschliesslich in die Hände von geschulten Fachpersonen.

Beschreibung

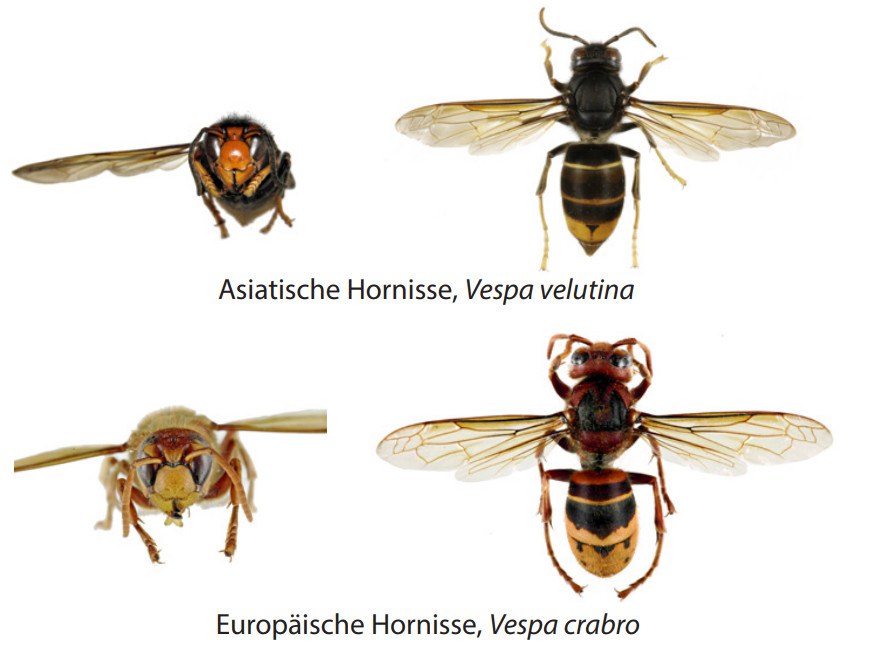

Die asiatische Hornisse ist etwa drei Zentimeter gross mit einem dunklen Körper und gelben Hinterleibsspitzen und Beinen. Vor allem über diese Kriterien lässt sich die Art identifizieren und von der europäischen Hornisse unterscheiden. Im Flug wirkt die asiatische Hornisse überwiegend schwarz, die europäische Hornisse hingegen deutlich mehr rot-braun.

Die Asiatische Hornisse stammt ursprünglich aus Asien und wurde 2004 im Südwesten Frankreichs nach Europa eingeschleppt. Seitdem hat sich die Art auf die Nachbarländer ausgebreitet und ist 2017 auch in der Schweiz angekommen. Sie ernährt sich, im Gegensatz zur europäischen Hornisse, vorwiegend von Bienen. Da die westliche Honigbiene nicht über ausreichende Verteidigungsstrategien verfügt, führt das dazu, dass die Honigbienen die Stöcke nicht mehr verlassen und künstlich ernährt werden müssen. Im Extremfall kann es sogar zum Ausfall ganzer Völker kommen.

Suche nach Nestern mithilfe der Telemetrie

Zum Schutz der Honigbienen und um die Verbreitung der Asiatischen Hornisse einzudämmen ist die Suche nach Nestern und deren Vernichtung zentral. Die Nester befinden sich grösstenteils hoch oben in Bäumen. Bei der Suche kommt die sogenannten Radio-Telemetrie zum Einsatz: Asiatische Hornissen werden eingefangen und mit einem Mini-Sender versehen, so dass ihr Rückflug zum Nest verfolgt werden kann. Der Kanton Basel-Landschaft hat zusammen mit den Nordwestschweizer Kantonen und den kantonalen Bienenzüchterverbänden Personen ausgebildet, die für die Suche nach Nestern der Asiatischen Hornisse im Einsatz sind. Sobald Angriffe auf Bienenstände beobachtet werden können, wird die Suche nach den Nestern unter Mithilfe der Imkerinnen und Imker eingeleitet. Die Vernichtung der Nester wird durch professionelle Schädlingsbekämpfer durchgeführt.

Simon Amiet, Mitarbeiter des Amts für Umweltschutz und Energie mit einem Nest der Asiatischen Hornisse in Münchenstein (Quelle: AUE)

Verdächtige Insekten melden

Um Kenntnisse über die Verbreitung der Asiatischen Hornisse zu erhalten, sind die Kantone auf die Mithilfe der Imkerinnen und Imker und der Bevölkerung angewiesen. Beim Auftreten der Asiatischen Hornisse muss schnell reagiert werden, um den Ausflug der jungen Königinnen und somit die Bildung weiterer Nester zu verhindern. Dafür wurde ein Meldesystem geschaffen. Verdächtige Insekten oder Nester sollen fotografiert oder gefilmt und über die Schweizer Meldeplattform www.asiatischehornisse.ch gemeldet werden. Dank Meldungen aus der Bevölkerung konnten in den letzten Wochen bereits drei sogenannte Vornester in Münchenstein, Ettingen und Nuglar (SO) entfernt werden.

Weitere Informationen zur Asiatischen Hornisse sind auf der Webseite des Kantons Basel-Landschaft abrufbar.

Blick zurück: Was die BUD vor 25 Jahren bewegte

Die erste Ausgabe der Bau- und Umweltzeitung (BUZ) ist im Jahr 1996 erschienen. Seither sind 27 Jahre vergangen und das Magazin wird nach wie vor gerne gelesen. Die BUZ-Redaktion blickt in einer neuen Rubrik zurück in die Vergangenheit und berichtet über ausgewählte Themen aus früheren Ausgaben. Reisen Sie mit uns eine Generation zurück, in längst vergangene Zeiten der BUD.

BUZ Nr. 10 / Mai 1998

Die BUZ berichtet umfangreich über den Belchentunnel – ein Berg steht unter Druck. Nach rund dreissigjähriger Betriebszeit musste der Belchentunnel einer Gesamterneuerung unterzogen werden. Ein Ingenieur- und Expertenteam hat im Auftrag der Kantone Basel-Landschaft und Solothurn verschiedene Varianten untersucht. Der Bericht in der BUZ befasste sich mit den Resultaten der Instandsetzungskampagne. Der rund 3,2 km lange Tunnel liegt im stark quellfähigen Gipskeuper, ein Gemisch aus Ton und Mergel mit Calciumsulfat. Dieser verändert sich bei Wasserzutritt chemisch und das Gestein nimmt um bis zu 60 Prozent an Volumen zu. Das verursacht einen gewaltigen Druck, wodurch sich der Beton des Tunnelgewölbes verformen und es zu Abplatzungen und Rissen in der Tragkonstruktion kommen kann.

Kommt eine dritte Tunnelröhre?

Im Bericht von 1998 wurde eine dritte Tunnelröhre als Alternative zur Stauverhinderung während der Sanierung thematisiert. Eine Studie verglich auf eine Zeitdauer von rund 50 Jahren die beiden Varianten «Instandsetzung mit Sperrung und Gegenverkehr» und «Indstandsetzung mit Sperrung und dritter Tunnelröhre». Das Fazit war, dass aufgrund der hohen Anfangsinvestitionen zum damaligen Zeitpunkt eine dritte Röhre nicht rentabel sei. Allerdings folgerte die Studie, dass vor der übernächsten Sanierung der Bau einer Zusatzröhre allenfalls volkswirtschaftlich interessant sein könnte. Die dritte Röhre war also noch nicht vom Tisch.

Der Bericht befasste sich auch mit der Frage, wie der anhaltenden Zunahme des Quelldrucks auf die Tunnelkonstruktion Einhalt geboten werden könnte. Dafür wurden zahlreiche Varianten geprüft. Eine davon war, dass mit Drainagebohrungen aus einem unter dem Tunnel liegenden Stollen das Wasser abgeleitet wird, um die chemische Umwandlung im Gipskeuper zu verzögern oder gar zu stoppen. Weltweit gab es zu einem solchen Drainagekonzept noch keine Erfahrungswerte. Deshalb sollte es erstmals in einem Versuch untersucht werden. Damals ging man von einer Beobachtungsdauer von fünf bis zehn Jahren aus. Danach wollte man entscheiden, ob das Verfahren weiterverfolgt wird. Im Herbst 1998 sollte mit dem Versuchsdrainagestollen begonnen werden. Die eigentlichen Instandsetzungsarbeiten des Tunnels wurden auf frühestens Herbst 1999 – eher aber aufs Jahr 2000 angesetzt.

Was nach der Berichterstattung in der BUZ geschah

Der 370 Meter lange Versuchs-Drainagestollen wurde 2000 in Betrieb genommen. Er sollte zeigen, ob der Gipskeuper, der bei Kontakt mit Wasser quillt und den Tunnel zunehmend beschädigt, zu Ruhe kommen kann. Der Versuch scheiterte. Mit dem Drainagestollen konnte kaum Wasser aus dem umliegenden Gestein drainiert werden; er blieb weitgehend trocken und das Gestein quoll weiter. Die Belchenkommission befand im Jahr 2007: Ein Drainage-Stollen rettet den maroden A2-Belchentunnel nicht: dies habe ein mehrjähriger Versuch gezeigt. Die Belchenkommission empfiehlt darum nun offiziell den Bau der dritten Röhre alias «Sanierungstunnel».

In den Jahren 2001 und 2002 wurden die beiden bestehenden Belchenröhren umfassend saniert. Der Verkehr wurde jeweils einspurig für rund 10 Monate durch eine Röhre geführt. Dabei handelte es sich um eine «Zwischensanierung» mit Erneuerung / Ersatz der elektromechanischen Installationen wie Beleuchtung oder Überwachungseinrichtungen sowie baulichen Massnahmen wie Ersatz der Werkleitungen. Das Tunnelgewölbe wurde nur an den stark beschädigten Stellen ersetzt. Ziel war es, die zwei Tunnelröhren fit für die nächsten 25 Jahre zu machen, bis zur grossen Sanierung.

1999 kam es im Mont-Blanc-Tunnel und im Tauerntunnel sowie 2001 im Gotthardtunnel zu drei schweren Unfällen mit Grossbränden und jeweils mehr als 10 Todesopfern. Im Rahmen der Sanierung des Belchentunnels 2001 / 2002 und in den darauffolgenden Jahren wurden deshalb verschiedene Massnahmen ergriffen, um die Tunnelsicherheit zu verbessern wie die Beschilderung der Fluchtausgänge, Schliessen der Querschläge mit Brandschutztoren etc. Die Anpassung und Erneuerung des Lüftungskonzepts konnte erst in den Jahren nach der Sanierung erfolgen. Die Erkenntnisse und Lehren aus den Tunnelunfällen lagen 2001 / 2002 noch nicht konsolidiert vor.

2003 genehmigten die Kantonsparlamente der beiden Kantone Basel-Landschaft und Solothurn das Projekt des Sanierungstunnels Belchen. Seit 2008 ist der Bund (ASTRA) alleiniger Eigentümer und Bauherr der Nationalstrassen (vorher im Verbund mit den Kantonen). Im Februar 2016 wurde beim Südportal des Belchentunnels mit dem Bau der 500 Millionen Franken teuren Sanierungsröhre bzw. dritten Röhre gestartet.

Am 21. Juni 2017 wurde der Durchstich des Sanierungstunnels Belchen gefeiert (Quelle: BUD)

Der Neubau des Sanierungstunnels führt nicht zu einer Kapazitätserweiterung. Auch nach den Instandsetzungsarbeiten werden den Automobilisten nur zwei Tunnelröhren mit vier Fahrstreifen zur Verfügung stehen. Im Normalbetrieb werden die beiden äusseren Röhren befahren und die mittlere als Flucht- und Rettungsstollen bzw. als Fahrtunnel bei den jährlichen Unterhalts- und Wartungsarbeiten dienen. Am 1. Juli 2022 wurde die dritte Röhre für den Verkehr freigegeben. Damit konnte mit der Sanierung der bestehenden Röhren begonnen werden. Die Arbeiten dauern voraussichtlich bis 2033. (Quelle: Wikipedia und Bundesamt für Strassen ASTRA)

Regierungsrat Isaac Reber an der Eröffnung des Sanierungstunnels Belchen im Juli 2022 (Quelle: ASTRA)

Arbeiten am Vollanschluss Aesch abgeschlossen

Nach rund drei Jahren Bauzeit sind die Hauptarbeiten am Vollanschluss Aesch seit Ende Dezember 2022 fertiggestellt. Der Strassenabschnitt verfügt nun über alle notwendigen Grundwasserschutzmassnahmen inklusive einer modernen Abwasser-Behandlungsanlage. Seit Mitte Juli sind auch die Belags- und Markierungsarbeiten vollendet. Im dritten Quartal 2023 erfolgt die Übergabe des Anschlusses ans Bundesamt für Strassen ASTRA.

Per Ende 2022 konnten die Hauptarbeiten am Vollanschluss Aesch mit den beiden neuen Brückenbauwerken, dem neuen Betonkreisel sowie den Rampen zur A18 termingerecht abgeschlossen werden.

Mit Abschluss der Signalisations- und Wegweisungsarbeiten wurde im Februar 2023 die direkte Anbindung des Pfeffingerrings an die A18 in alle Richtungen in Betrieb genommen. Nach Abschluss aller Deckbelags- und Fertigstellungsarbeiten wurde am 18. Juli 2023 der Anschluss an die Dornacherstrasse geöffnet. Der Vollanschluss Aesch konnte somit vollständig in Betrieb gehen.

Ausfahrtsrampe Laufen Aesch in Betrieb (Quelle: G. Zenners)

Neue Strassenabwasser-Behandlungsanlage (SABA)

Ende März 2023 hat das Tiefbauamt im Beisein von Vertretern des Bundesamts für Strassen und der Gebietseinheit NSNW die neue SABA abgenommen und in Betrieb gesetzt.

Die Reinigung der hochbelasteten Strassenabwässer erfolgt in zwei Behandlungsschritten: Das Abwasser muss gepumpt und in Retentionsbecken zwischengelagert werden. Hier wird es zuerst vorbehandelt und anschliessend in den schilfbewachsenen Sandfiltern behandelt. Danach kann das gefilterte Wasser in die Birs abgeleitet werden.

Landschaftspflegerische Begleitplanung

Als landschaftspflegerische Massnahme soll der neue Anschluss in den Landschaftsraum mit seinen bestehenden Strukturen integriert werden. Die vorhandenen Elemente werden aufgegriffen, so werden beispielsweise besonnte Strassenböschungen als magere Wiesen oder Ruderalflächen ausgebildet und am Böschungsfuss Stützmauern gebaut. Deren Funktion ist der Spritzschutz für die Grundwasserschutzzone. In diesen Bereichen werden auch die für das Projekt umgesiedelten gefährdeten Quendelschnecken wieder angesiedelt. An anderen Böschungen wurden an die bestehenden Grünstrukturen angeglichene Gehölzpflanzungen eingesetzt. Die Bepflanzungs- und Umgebungsarbeiten wurden zwischen Januar und April 2023 umgesetzt.

Ast Richtung Pfeffingerring (rechts) und Autobahnauffahrt Richtung Delémont (links)(Quelle: Gähler und Partner)

Übergabe ans ASTRA im Herbst 2023

Mit der Öffnung des Anschlusses an die Dornacherstrasse entfaltet der Grosskreisel als sogenannter Turbokreisel nun seine volle Leistungsfähigkeit. Im Oktober 2023 kann die Gesamtanlage durch Regierungsrat Isaac Reber an das Bundesamt für Strassen ASTRA übergeben werden.

Qualitätssicherung bei Luftmessungen

Das Lufthygieneamt beider Basel (LHA) überwacht die Luftqualität mit verschiedenen Messeinrichtungen. Der Kanton Basel-Landschaft hat in den vergangenen zwei Jahren zusammen mit weiteren Nordwestschweizer Kantonen sogenannte Ringkontrollen für Stickoxid- und Ozon-Messungen durchgeführt, um die Messqualität zu sichern.

Die Luftreinhalte-Verordnung des Bundes (LRV) hält fest, dass die Kantone den Stand und die Entwicklung der Luftverunreinigung auf ihrem Gebiet überwachen und das Ausmass der Belastung ermitteln. Die Kantone führen entsprechende Erhebungen durch und betreiben ein Messnetz. Ziel ist, die Messqualität laufend zu verbessern (s. Kasten: Arbeitsgruppe «Luftqualität NWCH»).

In den Jahren 2021 und 2022 haben die Messnetzbetreiber der Nordwestschweizer Kantone Aargau, Bern, Jura und Solothurn zusammen mit dem Lufthygieneamt beider Basel (LHA) Ringkontrollen für Messungen von Stickoxid (NOx) und Ozon (O3) durchgeführt. Um ein einheitliches Überwachungssystem zu gewährleisten, sollten Messunsicherheiten quantifiziert und Abweichungen oder Unregelmässigkeiten erkannt werden. Die Messqualität aller beteiligten Institutionen soll damit laufend verbessert werden.

Unter Ringkontrollen versteht man Vergleichsmessungen, mit denen die an permanenten Stationen installierten Messinstrumente kontrolliert werden. Dafür stehen mobile Prüfgeräte im Einsatz, die mithilfe des Eidgenössischen Instituts für Metrologie (METAS) kalibriert werden. Das METAS ist das Kompetenzzentrum des Bundes für Masseinheiten. Es sorgt dafür, dass hierzulande mit höchster Genauigkeit gemessen und geprüft wird.

Im Herbst 2021 wurden die Stickoxidmessgeräte von 15 Luftmessstationen der Nordwestschweiz (NWCH) durch eine externe Firma geprüft. Ein mit mobilem Messequipment ausgestattetes Fahrzeug hat jede Prüfstation angefahren und Vergleichsmessungen vorgenommen. Analog wurden im Sommer 2022 die Ozonmessgeräte von 20 Luftmessstationen getestet.

Wie die Ringkontrollen zeigten, sind die verwendeten Messgeräte korrekt eingestellt und halten die Vorgaben des Bundesamts für Umwelt (BAFU) bezüglich Messunsicherheiten ein. Die regelmässigen Wartungen gewährleisten stabile und zuverlässige Messungen. Trotzdem fielen die Werte einzelner Stationen im Gesamtvergleich auf. Diese wurden detailliert untersucht. Das LHA hat danach Massnahmen ergriffen, um die geringfügigen Abweichungen weiter zu verringern.

Die Arbeitsgruppe «Luftqualität NWCH» wird solche Ringkontrollen in regelmässigem Abstand wiederholen und dabei im Sinne der partnerschaftlichen Zusammenarbeit Erfahrungen und Wissen austauschen. Vorrangiges Ziel ist, die gesetzlich verlangten Immissionsmessungen in der erforderlichen Qualität und unter optimalem Einsatz der vorhandenen Ressourcen zu gewährleisten.

Jonathan Brunner, Leiter Messtechnik, bei Unterhaltsarbeiten auf der Messstation (Quelle LHA)

Arbeitsgruppe «Luftqualität NWCH»

Seit einigen Jahren arbeiten die Nordwestschweizer Kantone Aargau, Basel-Landschaft, Basel-Stadt, Bern, Jura und Solothurn im Bereich der Erhebung und Beurteilung der Luftqualität zusammen. Gemeinsam veröffentlichen sie einen Jahresbericht über die Luftqualität in der Nordwestschweiz und betreiben eine Informationsplattform mit Echtzeitwerten der Luftschadstoffbelastung. Die beschriebenen Ringkontrollen sind Teil der Qualitätssicherung und werden regelmässig schweizweit unter Federführung des Cercl’Air durchgeführt. Der Cercl’Air ist die Schweizerische Gesellschaft der Lufthygiene-Fachleute, in dem das LHA und alle kantonalen Luftreinhaltefachstellen Mitglied sind.

Links:

Ein vielseitiges Bauprojekt wertet den Dorfkern von Dittingen auf

Ein kommunal geschütztes Gebäudeensemble im Zentrum von Dittingen wurde in einem komplexen Prozess aufwändig renoviert. Der Ortsbildpfleger der Kantonalen Denkmalpflege Philippe Allemann hat das Projekt eng begleitet. Ende Juni 2023 stellte er zusammen mit dem Architekten die grossen Herausforderungen dieser besonderen Sanierung den Medien vor.

Jonas Asprion und Philippe Allemann stehen vor dem frisch renovierten Gebäudeensemble mitten im Dorf Dittingen. Es ist ein prächtiger Dienstagmorgen, die Sonne scheint und das Dorf zeigt sich von seiner strahlendsten Seite. Asprion ist Architekt. Er ist in dem Haus aufgewachsen, das er in den vergangenen Jahren mit Geduld, Know-how und viel Durchhaltewillen renoviert hat. Fachkundig begleitet hat ihn bei diesem Prozess der Ortsbildpfleger Philippe Allemann von der Kantonalen Denkmalpflege. Das Werk ist vollendet, jetzt warten beide auf die Medienschaffenden, um ihnen das Ergebnis und den komplexen Weg dorthin vorzustellen.

Von links nach rechts: Walter Niederberger, Stv. Kantonaler Denkmalpfleger; Philippe Allemann, kantonaler Ortsbildpfleger; Nicole Nars, Fotografin; Jonas Asprion, Architekt (Quelle: BUZ)

Am Ursprung der aufwändigen Sanierung stand ein tiefer Riss, der quer über die Fassade von einem der kommunal geschützten Häuser lief. Der Riss veranlasste den Eigentümer, das gesamte Ensemble zu sanieren. Während das Wohnhaus v.a. wärmetechnisch erneuert und dessen Mauerwerke statisch gesichert wurden, hat Asprion den baufälligen, ehemaligen Ökonomieteil durch einen zeitgemässen Neubau ersetzen lassen. Optisch hat er den neuen Gebäudeteil dem Dorfkern und dem Aussehen des Wohnhauses angeglichen.

Das gesamte Areal wurde vom Einzelbauteil bis zur Umgebungsgestaltung ganzheitlich entwickelt: Die einzelnen Hausteile, Vorplätze, Gärten, Parkplätze, Strassen und Wege wurden behutsam aufeinander abgestimmt. «Der Umbau ist ein gutes Beispiel für einen mehrere Jahre dauernden, komplexen Planungs-, Sanierungs- und Umbauprozess», sagt Philippe Allemann. «Immer wieder haben sich im Verlauf der Arbeiten die Rahmenbedingungen und Anforderungen verändert, auf die der Architekt reagieren und sein Projekt anpassen musste.» Aber alle Kleinstrukturen konnten erhalten werden: Von der ursprünglichen Eingangstür, über die alten Treppen bis zum feuerbetriebenen Kaust zwischen Küche und Wohnzimmer von einer der neu eingerichteten Wohnungen.

Das restaurierte Gebäudensemble in Dittingen mit altem Wohnhaus (links) und dem aus dem alten Stall erstellten neuen Wohntrakt (rechts) (Quelle: BUZ)

Im Aussenbereich achtete Asprion darauf, alle Flächen rund um das Gebäude mit Mergel zu füllen, um das Wasser versickern zu lassen. Das schafft ein angenehmes Klima.

Das Ergebnis entspricht dem neuesten Stand moderner Bauweise und trifft den Nerv der Zeit: Sei es durch die in den Dachziegeln integrierte Solaranlage, sei es dank der ökologischen Umgebungsgestaltung, dem ressourcenschonenden Umgang mit der Bausubstanz oder dem Re-use von Bauteilen. So wurden beispielsweise verschiedene alte Kalkbausteine wiederverwendet.

Trotz schwierigen Bedingungen hat sich der Aufwand gelohnt: Das sanierte Gebäudeensemble mit dem ebenfalls behutsam erneuerten Garten wertet den Ortskern von Dittingen auf.

Auch bei der Gartengestaltung wurden Materialien wiederverwendet. Im Hintergrund Mitarbeiterinnen und Mitarbeiter der Denkmalpflege, Mitglieder der Denkmal- und Heimatschutzkommission Baselland und Medienschaffende (Quelle: BUZ)

Sommersaison auf Schloss Wildenstein

Die Sommersaison auf Schloss Wildenstein ist längst eröffnet. Bis Oktober ist das Schloss jeden ersten Sonntag im Monat für die Bevölkerung zugänglich. Es finden kostenlose Schlossführungen statt und die Besucherinnen und Besucher können sich verköstigen.

Der Verein Freunde Schloss Wildenstein hat die Sommersaison auf Schloss Wildenstein im Mai mit dem traditionellen Muttertagsfest eröffnet. Knapp 300 Interessierte nahmen an den Führungen teil und liessen sich von den Schlossführerinnen und Schlossführern den Wohnturm zeigen. Sie erfuhren viel Wissenswertes über das Schloss und seine Geschichte. Am Informationsstand konnten sich die Gäste über die Aufgaben des Vereins erkundigen, das Interesse am Schloss Wildenstein ist ungebrochen.

Vor den Schlosstoren bewirtete der Lions Club Wildenstein die Besucherinnen und Besucher an einem Verpflegungsstand. Die Einnahmen fliessen in einen guten Zweck. Da das Wetter kühl und nass war, wurde der grosse Schlosssaal geöffnet. So konnten sich die Gäste bei einem heissen Getränk aufwärmen.

Mit dem Muttertagsfest wurde die Sommersaison auf Schloss Wildenstein eröffnet (Quelle: HBA)

Das Schloss ist den ganzen Sommer über am ersten Sonntag in den Monaten Juni bis Oktober öffentlich zugänglich. Baselland Tourismus bietet kostenlose Schlossführungen an und für das leibliche Wohl ist ebenfalls gesorgt.

Ausserdem stellt der Verein Freunde Schloss Wildenstein jedes Jahr ein abwechslungsreiches kulturelles Programm auf dem Schlossareal zusammen: Ein Mix aus Komödie, Theater und Musik aus verschiedenen Genres Bei den Veranstaltungen gilt «freiwilliger Austritt». Die Veranstaltungen sind offen für alle. Weitere Informationen sind abrufbar unter: https://fr-schloss-wildenstein.ch

Der Verein sucht weiterhin Helferinnen und Helfer an den diversen Anlässen, die auf dem kantonseigenen Schloss durchgeführt werden. Falls Sie Interesse haben, melden Sie sich direkt bei der Schlossverwaltung (wildenstein@bl.ch).

Wegweisender Test in der Kläranlage in Birsfelden

In Birsfelden läuft auf der Abwasserreinigungsanlage (ARA) Birs zurzeit ein wegweisender Test: Die sogenannte vorausschauende Wartung von Maschinen. Anhand einer intensiven Überwachung sollen künftig genaue Prognosen über den Zustand von Motoren und Maschinen möglich sein. Dadurch können diese zum richtigen Zeitpunkt und mit der nötigen Intensität gewartet werden. Das optimiert den Aufwand und erhöht die Betriebssicherheit. Der technische Leiter Geri Koch zeigt anhand einer Versuchsmaschine, wie die neue Methode funktioniert.

Geri Koch schreitet erwartungsvoll durch die ARA in Birsfelden. Sein Ziel ist das Schneckenhebewerk (Bild), das zurzeit Teil eines Versuchsprogramms ist: Es geht um sogenannte vorausschauende Wartung. Die Testmaschine ist an zahlreiche Sensoren angeschlossen, die ein bisschen wie Stethoskope aussehen (Bild 2). «Eine Maschine im Betrieb sendet laufend Signale aus», erläutert Koch. «Diese werden von den Sensoren aufgenommen und gelangen zu einem Gerät, das im Sekundentakt den aktuellen Zustand der Maschine an ein Diagnosetool übermittelt.» Sobald eine Unregelmässigkeit auftritt, löst das Tool einen Alarm aus – «ein bisschen wie bei der Überwachung eines Patienten auf der Intensivstation», lacht Koch.

Dank diesem Diagnosetool kann das Betriebspersonal verlässliche Prognosen zum Zustand seiner Maschine machen und dessen Entwicklung verfolgen. Die vorausschauende Instandhaltung (siehe Kasten) hat in den letzten Jahren an Bedeutung gewonnen. Dank des technischen Fortschritts und der Digitalisierung ist der Aufwand für eine umfassende Diagnose geringer und kostengünstiger geworden, während gleichzeitig die Qualität der gewonnenen Informationen gestiegen ist. Ursprünglich wurde diese Art der Überwachung in der Kraftwerk- und Seilbahntechnik mit oft riesigen Maschinen eingesetzt. Heute lohnt sich die vorausschauende Wartung bereits für ausgewählte Maschinen einer grösseren Kläranlage. Dies können z.B. Entwässerungszentrifugen, grössere Pumpen und Rührwerke oder Blockheizkraftwerke sein.

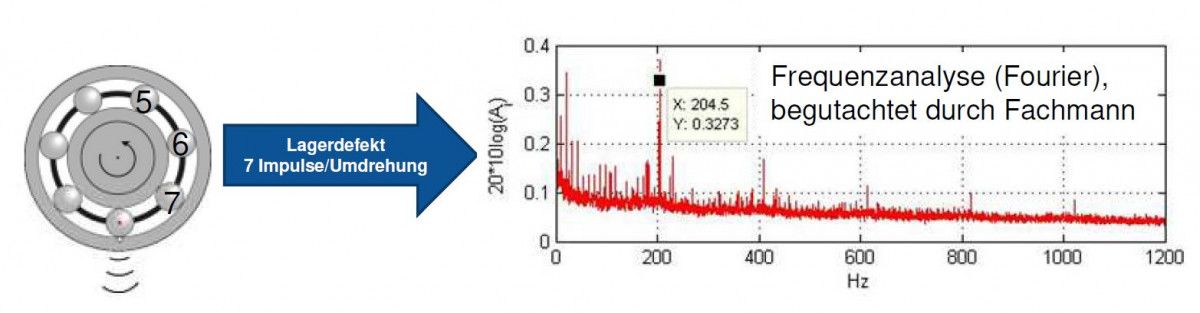

Die Überwachung einer Maschine und die Vorhersage von Instandhaltungsmassnahmen basieren auf rein physikalischen Vorgängen. Defekte verursachen in Maschinen Vibrationen, die je nach Schaden, Maschinentechnik und Stelle unterschiedliche Signale erzeugen (Grafik). Die Signale können mit mathematischen Berechnungsverfahren zerlegt und ihre Entwicklung verfolgt werden. Mit Hilfe der Kenntnisse des Kläranlagenpersonals bzw. der Hersteller können Auffälligkeiten dieser Diagnose einer Schadensursache zugeordnet werden. Das ermöglicht eine Prognose der restlichen Lebensdauer von Bauteilen.

Die Diagnostik entwickelt sich derzeit in Richtung künstliche Intelligenz weiter, die mit Trainingsdaten noch bessere und schnellere Prognosen erstellen wird. Es bleibt deshalb spannend, welche Fortschritte in den nächsten Jahren gemacht und welche Bedeutung diese für den Kläranlagenbetrieb haben werden. «Neben den betrieblichen Vorteilen wird dadurch die Arbeit für das Kläranlagenpersonal auch interessanter», ist Koch überzeugt, «da einerseits moderne Softwaretools eingesetzt werden und andererseits ein tieferer Einblick in die Funktionsweise einer Maschine gewonnen wird.»

Heute läuft die Testmaschine rund – keine Alarmmeldung aus der Intensivstation.

Die vier Methoden der industriellen Instandhaltung:

- Reparatur oder Wartung nach Eintritt eines Schadens

- zustandsbasiert – man macht regelmässige Inspektionen und leitet Wartungshandlungen ab

- präventiv – Wartung in Intervallen wie z.B. nach 3’000 Betriebsstunden oder alle 4 Monate

- vorausschauend – basierend auf einer Vorhersage

Defekte in Maschinen verursachen Vibrationen, die je nach Schaden unterschiedliche Signale erzeugen. Diese können mit mathematischen Berechnungen zerlegt und in ihrer Entwicklung verfolgt werden (Quelle: AIB)

Dittingen: Strassensanierung und Hochwasserschutz

Das Tiefbauamt Basel-Landschaft baut die bestehenden Bacheindolungen des Chälengraben-, Feisternau- und Dittingerbachs auf ein hundertjährliches Hochwasserereignis aus. Gleichzeitig wird die Kantonsstrasse im Abschnitt Alte Strasse und Schulweg erneuert und für Zufussgehende sicherer gemacht. Die Bauarbeiten haben im Mai 2022 begonnen und dauern bis Mitte 2024.

Dittingen liegt idyllisch eingebettet in einem Seitental zwischen Zwingen und Laufen. Der Chälengraben- und der Feisternaubach fliessen eingedolt im Dorfzentrum zum Dittingerbach zusammen. Die enge Topografie lässt keinen Durchgangsverkehr zu, dadurch hat das Dorf ihren ländlichen Charakter behalten. Die Dorfstrasse verbindet den Dorfkern von Dittingen mit dem Laufental. Sie verläuft in der Talsohle, in der einst der Dittingerbach offen und frei das Tal hinabfloss. Es ist davon auszugehen, dass auch heute noch Grundwasser von den seitlichen Hängen unter der Strasse fliesst.

Graben mit Grabensicherung für die Bauarbeiten (Quelle: TBA)

Das Tiefbauamt des Kantons Basel-Landschaft baut im Rahmen des Hochwasserschutzes die bestehenden Eindolungen des Chälengraben-, Feisternau- und Dittingerbachs auf ein hundertjährliches Hochwasserereignis aus. Zudem werden sämtliche Werkleitungen für Telefon, TV, Strom, Wasser und Abwasser neu verlegt. Der Strassenraum ist beidseitig durch Häuserfassaden, Tore, Gartenmauern und Vorplätze eingeengt. Das Tal ist von steilen Hängen umgeben, sodass keine Möglichkeit besteht, die eingedolten Bäche an einen anderen Ort zu verschieben oder den Strassenraum zu verbreitern.

Hochwasserschutz und Strassenarbeiten

Gleichzeitig mit den Arbeiten für den verbesserten Hochwasserschutz wird die Kantonsstrasse im Abschnitt Alte Strasse und Schulweg erneuert. Bisher wurde die Dorfstrasse gemeinsam vom motorisierten und nichtmotorisierten Verkehr genutzt. Um die Sicherheit für Fussgängerinnen und Fussgängern zu verbessern, wird ein neues, 1,50 Meter breites Trottoir erstellt. Die Strassenbreite wird den engen Platzverhältnissen angepasst und variiert zwischen 5,80 Meter und 4,50 Meter. Durch die Verengung der Fahrbahn soll die Geschwindigkeit des motorisierten Verkehrs reduziert werden. Der Strassen- und Fussgängerbereich wird klar abgetrennt. An den besonders engen Stellen wird das Trottoir so ausgebildet, dass es für den motorisierten Verkehr befahrbar ist. Die Strassenentwässerung und –beleuchtung werden ebenfalls erneuert.

Grundwasser

Die neue Bacheindolung erfordert spezielle Vorkehrungen zum Schutz des vorhandenen Grundwassers. Spezialisten haben im Vorfeld der Planung die Gegebenheiten analysiert und entsprechende Massnahmen festgelegt. In den kritischen Bereichen ist beispielsweise eine kurze temporäre Absenkung des Grundwassers vorgesehen. Der Bau der Leitungen erfolgt in mit Verstrebungen gesicherten Gräben: Zum einen damit im Trockenen gearbeitet werden kann, zum anderen damit das Grundwasser nicht verschmutzt wird. Im Endzustand wird das Grundwasser wieder wie vor den Bauarbeiten zirkulieren können.

Bauausführung

Die Arbeiten erfolgen in insgesamt 16 Bauphasen. Die ersten vier Bauphasen sind abgeschlossen. Die engen Platzverhältnisse im Dorfkern und die fehlenden Alternativen für Umleitungen stellen hohe Anforderungen an die Planung und die Ausführung der Arbeiten. Da die Dorfstrasse die einzige Sammelstrasse ist und alle Anliegerstrassen in ihr münden, muss der Durchgangsverkehr für Autos und Lastwagen immer gewährleistet bleiben. Deshalb sind nur einseitige Strassensperrungen möglich, provisorische Ampeln regeln den Verkehr.

Die Abschnitte der einzelnen Bauphasen werden eher kurzgehalten, damit es nicht zu langen Wartezeiten kommt. Ebenso muss der Fussverkehr an der Baustelle vorbeigeleitet werden. Wegen der engen Platzverhältnisse ist keine separate Führung der Zufussgehenden möglich. Die örtlichen Begebenheiten erfordern die gegenseitige Rücksichtnahme aller Verkehrsteilnehmenden.

Wir stellen uns vor: Ressort Störfallvorsorge und Chemikalien

Das Ressort Störfallvorsorge und Chemikalien des Amts für Umweltschutz und Energie befasst sich hauptsächlich mit Themen rund um Chemie- und Biosicherheit. Es koordiniert die Bekämpfung invasiver Arten wie das Berufskraut oder die asiatische Tigermücke, ist für den Gewässerschutz bei Tankanlagen verantwortlich und überwacht Störfallbetriebe. Und last but not least kontrolliert das Team von Gabriel Stebler das Verkaufsangebot von Chemikalien wie Pflanzenschutzmitteln.

Ressort Störfallvorsorge und Chemikalien von links nach rechts: Simon Amiet, Gabriel Stebler (Leiter), Hans-Jürg Kambor, Tobias Lüthi, Marie Wörle, Michael Keller, Roland Metzmeier (Quelle: AUE)

Unser Team im Ressort für Störfallvorsorge und Chemikalien besteht aus insgesamt sieben Personen: eine Chemikerin und zwei Chemiker, einem Umweltingenieur, einem Biotechnologen und zwei Spezialisten für Tankanlagen. Das Aufgabenspektrum ist sehr vielfältig und interessant: Neophyten, Tankanlagen, Biozide, Gefahrgut, Biosicherheitslaboratorien und Tigermücken, um nur ein paar Stichworte zu nennen. Unser Ressort wurde im Jahr 2019 als Ressort Störfallvorsorge und Chemikalien ins bestehende Amt für Umweltschutz und Energie integriert. Davor bildeten wir die Dienststelle Sicherheitsinspektorat.

Schwerpunkt Kontrollen im Gewerbe

Ein Schwerpunkt unserer Tätigkeiten besteht aus Betriebsinspektionen in der chemischen Industrie, in mikrobiologischen Laboratorien, Autowerkstätten, Gefahrgutlogistiker sowie Gärtnereien und Baumschulen. Daneben kontrollieren wir die Produktesicherheit von Chemikalien im Angebot von Gartencentern, Apotheken, Onlineshops etc. (siehe BUZ Nr. 112). Ab 2024 führen wir im Auftrag des Bundesamts für Polizei (fedpol) zudem Kontrollen von Verkaufsstellen durch, die Wasserstoffperoxid, Nitromethan und weitere Vorläuferstoffe für Sprengstoffe anbieten.

Grundsätzlich legen wir die Inspektionsrhythmen nach einem risikobasierten Konzept fest. Bei Hinweisen, Beanstandungen oder Vorfällen führen wir unmittelbare Kontrollen durch. Dabei arbeiten wir eng mit Partnerorganisationen wie der SUVA, dem kantonalen Amt für Arbeit (KIGA) oder der Abteilung Brandschutz sowie dem Feuerwehrinspektorat beider Basel der Gebäudeversicherung Baselland (BGV) zusammen.

Flüssige Energieträger bleiben wichtig

Der Kanton Basel-Landschaft verfügt über mehr Grosstanks als jeder andere Kanton in der Schweiz. Diese sind auf vier verschiedene Standorte verteilt und haben insgesamt eine Lagerkapazität von 957 Millionen Litern. Das entspricht etwa 16 Prozent der gesamten Lagerkapazität der Schweiz. Derzeit werden hauptsächlich mineralische Energieträger gelagert. In Zukunft zeichnet sich eine Verschiebung zu alternativen Energieträgern wie grünem Methanol und Ammoniak ab. Zusätzlich zu den 221 Grosstanks gibt es in der Industrie weitere 760 Tanks und etwa 20’000 private Heizöltanks in Baselland und Basel-Stadt, deren sicherer Betrieb von unseren Spezialisten überwacht wird.

Invasive Arten

Die Umsetzung der kantonalen Neobiota-Strategie ist ebenfalls in unserem Ressort Störfallvorsorge und Chemikalien angesiedelt. Eine wichtige Massnahme, die sich aus der Strategie ableitet, ist die Sensibilisierung der Bevölkerung mit regelmässigen Medienmitteilungen. Invasive Tiere (Neozoen) wie die Bienen jagende Asiatische Hornisse (siehe Artikel in vorliegender BUZ), die Tigermücke oder der Waschbär dominieren jeweils die Berichterstattung. Auch invasive Pflanzen (Neophyten) können zum Problem werden. Dies hat die explosive Ausbreitung des einjährigen Berufkrauts gezeigt.

Die Region Basel ist auf der Alpennordseite aufgrund ihrer Drehscheibenfunktion am stärksten von der Einwanderung gebietsfremder Schadorganismen betroffen. Wir setzen die früh erarbeitete kantonale Neobiota-Strategie seit 2020 zielgerichtet um. So konnten wir bereits einige Erfolge erzielen.

Mit der kantonalen Neobiota-Strategie konnten bereits erfolgreich Massnahmen gegen invasive gebietsfremde Arten umgesetzt werden. Link zur Landratsvorlage

10 Fragen an Martina Deflorin

In der Rubrik „10 Fragen an“ beantworten Mitarbeitende der Bau- und Umweltschutzdirektion jeweils zehn ausgewählte Fragen der BUZ-Redaktion. In dieser Ausgabe stellen wir ihnen Martina Deflorin vom Hochbauamt vor.

BUZ: Wo arbeiten Sie und seit wann?

Deflorin: Im Juli 2005 habe ich meine Stelle beim Hochbauamt im Zeichnungsbetrieb (ZEBE) angefangen. Seither bin ich als Hochbauzeichnerin tätig.

BUZ: Was sind Ihre Aufgaben im Hochbauamt?

Deflorin: Meine Hauptaufgabe ist das Zeichnen von Plänen mittels Computer Aided Design CAD. Ich erarbeite neue, bearbeite und bewirtschafte zugesendete oder bestehende Plandaten. Ausserdem sind wir im ZEBE zuständig für die Gebäudedatenbank und das Bildmaterial.

BUZ: Was wollten Sie beruflich werden, als Sie ein Kind waren?

Deflorin: Während die anderen Astronautin oder Tierarzt werden wollten, war es immer mein Traum, mit Freddie Mercury und Queen auf Tour zu gehen. Mein Vater war und ist ein grosser Fan und scheint mich angesteckt zu haben. Ich habe es zwar nie auf die ganz grosse Bühne geschafft, aber auch heute noch machen mein Mann und ich zusammen Musik und singen z.B. an Hochzeiten.

BUZ: In welcher Situation in Ihrem Leben hatten Sie so richtig Glück?

Deflorin: Kommt darauf an, was man unter Glück versteht. Ich bin seit 1997 mit meiner Jugendliebe zusammen. 2009 haben wir geheiratet und sind immer noch glücklich zusammen. Unsere vier Kinder machen unsere Familie komplett. Das ist dauerhaftes, langes Glück. Eine geballte Portion Glück hatte ich ihm Jahr 2004, als der Tsunami über Thailand fegte. Wir hatten zwei Reisedestinationen zur Auswahl, um über Weihnachten an der Sonne zu entspannen. Wir entschieden uns für die Malediven und gegen Phuket.

BUZ: Was machen Sie an einem für Sie typischen Samstagabend?

Deflorin: Den gibt es bei uns so nicht. Mein Mann ist Lokführer und arbeitet im Schichtbetrieb, oft auch am Wochenende. Wenn wir sechs einen freien Abend haben, wird zusammen gekocht, danach gibt’s entweder einen «Kinoabend» mit Popcorn oder Harry Potter verzaubert unsere Kids, wenn ich am Vorlesen von Band 6 bin, oder wir jagen am Spieleabend mit Sherlock Holmes hinter Moriarty her.

BUZ: Welches sind aus Ihrer Sicht Ihre besten Eigenschaften?

Deflorin: Ich würde mich als eine offene, warmherzige Person beschreiben mit viel Familiensinn. Ich versuche mit Humor und Kreativität durchs Leben zu gehen. Ausserdem bin ich eine treue Seele. Mein erster Freund ist heute mein Ehemann, meine beste Freundin kenne ich, seit ich sieben bin.

BUZ: Welches Lebensmittel fehlt nie in Ihrem Vorratsschrank?

Deflorin: Als halbe Italienerin ist es nur logisch, dass bei mir zu Hause immer Pasta und Spaghetti auf Vorrat vorhanden sind. Die passende Sauce Bolognese gibt’s dazu portionenweise eingefroren im Tiefkühler.

BUZ: Haben Sie tägliche Gewohnheiten, die Ihnen wichtig sind?

Deflorin: Mein Tag ist vollgepackt mit Arbeit, Haushalt, Kindern und einer To-do-Liste, die nie endet. Ich versuche mir immer wieder kleine Pausen einzuräumen. Am Morgen einen guten Kaffee, nachmittags englischen Tee. Ausserdem habe ich immer mehrere Strick-, Häkel- und Näharbeiten gleichzeitig in Arbeit. Je nach Lust, Laune und Zeit kann ich daran weiterwerkeln. Eine «Lismete» gehört für mich in jede Handtasche. Im Zug wird nicht auf dem Handy rumgedaddelt, sondern gestrickt.

BUZ: Wo verbringen Sie die Sommerferien?

Deflorin: Meine Familie und ich sind richtige Nordlichter. Strand und Hitze sind nicht so unseres. Dieses Jahr fahren wir an die Nordsee. Wir haben ein Haus in den Niederlanden gemietet. Nordwijk aan Zee hat einen tollen Strand, ein schönes Städtchen und Amsterdam ist nicht weit entfernt. Ausserdem kann man die Europäische Weltraumorganisation ESA besuchen, was unsere grossen Jungs sehr freute. Wenn unsere Kleinste noch etwas älter wird, zieht es uns sicher wieder nach Schottland in die Highlands.

BUZ: Was gefällt Ihnen an Ihrer Arbeit am besten?

Deflorin: Die Vielseitigkeit meines Jobs und der Kontakt mit allen Bereichen aus dem Hochbauamt. Immer noch finde ich, dass Hochbauzeichnerin trotz vieler technischer Details ein sehr kreativer Beruf ist. Und ich mag unser ZEBE-Team sehr. Über all die Jahre, die wir schon zusammen in einem Büro verbracht haben, ist so viel passiert. Gemeinsam haben wir uns über Hochzeiten, Geburten und bestandene Abschlüsse gefreut aber auch traurige Momente erlebt. Das verbindet.

Foto-Quiz: Wo ist das?

Wie gut kennen Sie das Baselbiet? Machen Sie mit und schreiben Sie uns, wo diese Fotografie aufgenommen wurde. Bitte nennen Sie uns die Ortschaft und die Strasse. Unter den richtigen Antworten verlosen wir ein Moleskine Notizbuch A5 mit Prägedruck der Bau- und Umweltschutzdirektion sowie einen Caran d'Ache Kugelschreiber mit BUD-Schriftzug inklusive Etui. Viel Glück!

Mailen Sie uns Ihre Antwort bis zum 7. September 2023 an: info.bud@bl.ch. Der/die Gewinner/in wird per E-Mail informiert und in der nächsten Ausgabe der BUZ erwähnt. Der Rechtsweg ist ausgeschlossen. Über den Wettbewerb wird keine Korrespondenz geführt. Ein Umtausch oder eine Barauszahlung des Preises ist ausgeschlossen. Von der Teilnahme ausgeschlossen sind die Mitarbeitenden der Abteilung Kommunikation der BUD sowie deren Angehörige. Die Daten der Teilnehmenden werden nur für die Durchführung dieses Wettbewerbs verwendet.

In der BUZ Nr. 114 war die Schmiedgasse in Eptingen abgebildet. Der Gewinner des Foto-Quiz aus der letzten BUZ heisst Urban Meier. An dieser Stelle nochmals herzlichen Glückwunsch!

Glückwunsch zur bestandenen Lehrabschlussprüfung

Vier Lernende der BUD haben ihre Lehrabschlussprüfungen im 2023 mit Erfolg bestanden. Wir wünschen den jungen Berufsleuten auf dem beruflichen und persönlichen Lebensweg viel Freude und Erfolg.

von links nach rechts:

Che Jonathan Maurice, Fachmann Betriebsunterhalt EFZ im Hochbauamt

Patrick Schneider, Kaufmann EFZ im Amt für Raumplanung

Erza Selimi, Kauffrau EBA im Amt für Industrielle Betriebe

Auf dem Bild fehlt Leandro Forter, Automobil-Mechatroniker EFZ im Tiefbauamt

In eigener Sache

Wir verabschieden

Im zweiten Tertial 2023 haben bzw. werden sich drei Mitarbeiterinnen und zwei Mitarbeiter von der Bau- und Umweltschutzdirektion verabschieden, um in den wohlverdienten Ruhestand zu treten. Für ihre langjährige Treue und ihren wertvollen Einsatz möchten wir ganz herzlich danken. Wir wünschen ihnen für den neuen Lebensabschnitt viele freudige Jahre in bester Gesundheit mit viel Tatendrang für all die Dinge, die ihnen Freude und Glück bescheren. Alles Gute!

Wir gratulieren

Auch den Jubilarinnen und Jubilaren gratulieren wir an dieser Stelle ganz herzlich zum ansehnlichen Dienstjubiläum und wünschen ihnen weiterhin gute Gesundheit und viel Freude an der Arbeit und im Alltag.